1. 서론

금형가공에서의 고정도화, 고능률화를 위한 형상 절삭의 개선 사례, 가공 방법, 절삭공구에 관한 보고는 많이 있다. 그러나 금형에 있어서 없어서는 안 되는 구멍이나 암나사의 가공에 대해서는 그 보고 사례가 적다. 특히 암나사의 탭 가공에 관해서는 거의 본 적이 없다.

자동차를 비롯하여 각종 부품가공 등에 있어 탭 가공에서는 가공 시간이나 공구 수명을 극한까지 높이는 대응이 이루어지고 있으며, 공구 메이커로서도 이러한 요구에 적극 대응하고 있다.

금형재에 있어서도 40HRC 이상의 경도 태핑이 가능하도록 개발한 고경도 강용 분말 하이스 탭이나 초경 탭은 호평을 받고 있다. 또한 나사 절삭 커터에 의한 암나사 가공도 트러블이 적고, 수요가 증가하고 있다.

본고에서는 나사 절삭 커터의 특징과 금형재의 암나사 가공 사례를 소개한다.

2. 나사 절삭 커터에 의한 태핑 가공의 원리

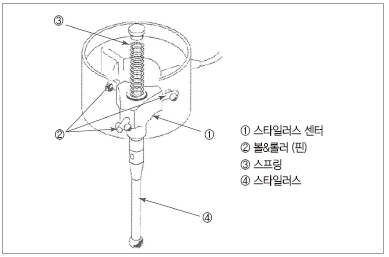

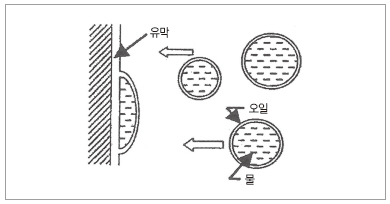

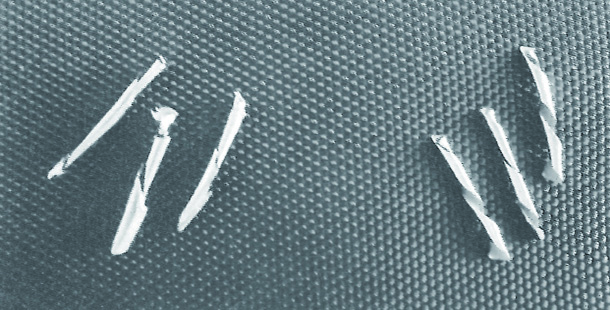

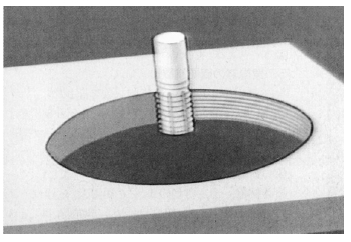

나사 절삭 커터(그림 1)는 보통의 탭과 같은 나사부에 리드가 없어, 엔드밀과 같이 헬리컬 가공으로 실시한다(그림 2). 기초구멍의 축에 평행하게 공구를 장착, 1회의 공축 사이에 1피치분을 축방향으로 보냄으로써 리드가 있는 암나사의 가공을 할 수 있다. 공축방향과 축방향의 조합에 따라서는 오른쪽나사, 왼쪽나사나 다운컷, 업컷의 선정이 가능하다.

▲ 그림 1. 나사 절삭 커터

▲ 그림 2. 나사 절삭 커터에 의한 암나사 가공

3. 나사 절삭 커터의 특징

탭에 의한 태핑 가공은 칩 룸이 좁아 절삭칩 막힘을 일으키기 쉽다. 또한 윤활성이 높은 상태에서 가공할 필요가 있었으므로 불수용성 절삭유제를 사용해야 하고, 머시닝센터로 가공하는 경우에는 대부분의 경우, 태핑 페이스트나 전용의 윤활제를 사용할 필요가 있었다. 또한 탭을 잘못하여 절손한 경우에는 워크를 돕기 위해 탭을 제거해야 하므로, 수고스러워 탭 가공은 공포로 변한다.

그것에 대해서 나사 절삭 커터로 암나사를 가공하는 경우에는 이하의 점을 특징으로 들 수 있다.

① 절삭칩이 가늘고, 물려 들어가지 않는다.

② 공구에 걸리는 토크가 적다.

③ 워크에 꺽여 들어가지 않고 쉽게 제거할 수 있다.

④ 동일한 피치라면 1개의 공구로 다른 지름의 암나사를 가공할 수 있다.

⑤ 수용성 절삭유제로도 공구의 성능을 발휘할 수 있다.

⑥ 관용 테이퍼 나사로도 스톱 마크가 없어진다.

탭에 비해 절손의 위험이 적어 안정된 품질의 암나사를 가공할 수 있다.

4. 가공 사례

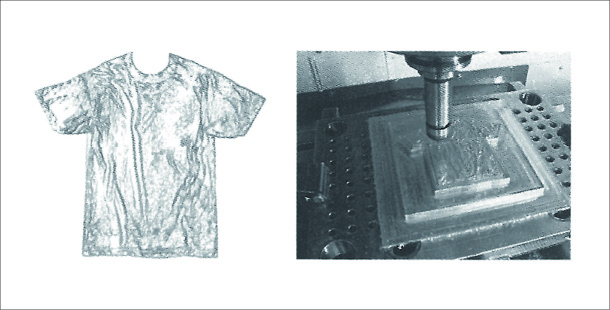

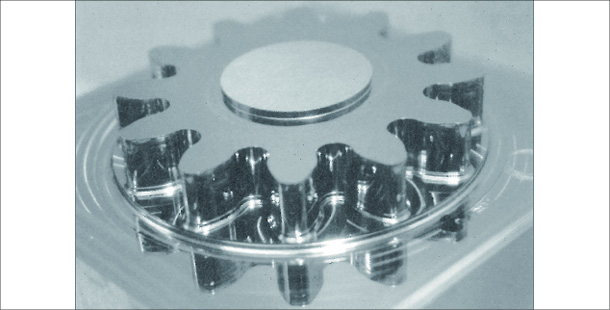

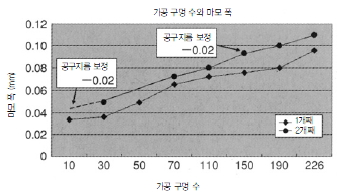

금형재인 SKD 11의 경도 50HRC를 가공한 사례를 그림 3에 나타냈다. 공구는 초경재에 TiAIN 코팅을 실시, 홈을 30°비틀은 공구이다.

▲ 그림 3. SKD 11(50HRC)에 대한 절삭 성능

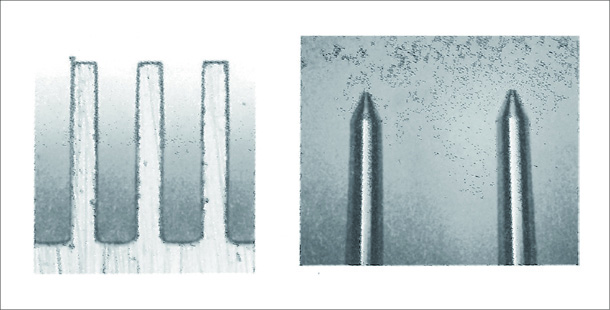

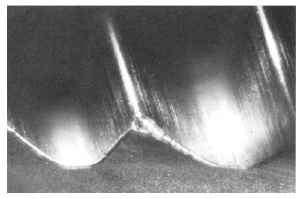

226구멍을 가공하여 날끝에 작은 결손이 생겼지만, 절삭음에 이상이 없고 계속 사용 가능하다. 나사의 가공 시간은 약 5초였다. 226구멍 가공 후의 날끝을 그림 4에 나타냈다. 탭에서는 불수용성 유제를 사용하지 않으면 태핑 불가능하지만, 나사 절삭 커터에서는 수용성 유제로도 가공이 가능했다. 또한 공구의 손상은 마모 또는 날 결손에 의한 것으로, 구멍 속에서 꺽여 들어가지 않으므로 안심하고 사용할 수 있다.

▲ 그림 4. 226구멍 가공 후의 날끝

그 동안 공구는 2번 공구지름의 보정을 하고 있었다. 공구의 마모에 동반하여 공구지름이 작아지므로 가공한 암나사도 작아진다. 공구의 마모 상태와 공구지름 보정의 그래프를 그림 5에 나타냈다.

▲ 그림 5. 공구 마모의 진행 불량과 공구지름 보정

나사 절삭 커터를 사용하는데 있어 주의해야 하는 것은 NC 프로그램이나 공구의 지름에 따라 암나사의 정도가 변하는 점에 있다. 공구의 강성이나 사용 조건에 따라 공구의 휨량도 다르므로 처음 세팅으로 암나사의 정도를 넣는 것은 곤란하다. 처음에는 작게 가공하고, 서서히 큰 지름으로 NC 프로그램을 수정하는 것이 좋다.

5. 맺음말

나사 절삭 커터의 특징과 금형에 잘 사용되는 합금공구강의 가공 사례를 소개했다. 금형에 사용되는 재료의 진척이 빠르고, 새로운 성질의 재료가 점차 개발되고 있다. 대부분의 재료에 대응할 수 있는 공구의 제안이 가능하도록 연구를 계속해 갈 것이다.

오하시 세이지 (大橋 誠司) 오에스지(주) 디자인센터 구멍가공그룹

우)441-1231 愛知縣豊川市一宮町宮前 149

본 記事는 日本日刊工業新聞社가 發行하는 <型技術>誌와의 著作權協定에 依據하여 提供받은 資料입니다.

게재월 | 2007 - 12  748

748  0

0