바이오매스의 에너지 변환·이용기술

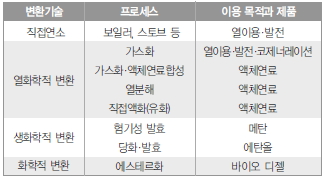

이번 호부터는 바이오매스를 대상으로 에너지 변환·이용 기술에 대해 고찰한다. 바이오매스의 에너지 변환·이용기술은 우선 열화학적 변환과 생물적(미생물 이용) 변환으로 크게 나뉜다.

열화학적 변환에는 첫 번째로 목질 칩과 펠릿, 석탄 등의 목질계 고형 연료를 직접 연소해서 열, 수증기, 전력을 얻는 방식이 있으며 이어서 바이오매스의 열분해로 얻어진 바이오 가스를 가스터빈과 엔진 등의 열기관을 이용해서 전력으로 변환하는 가스화 발전, 나아가 가스화 가스에서 얻어지는 합성가스(일산화탄소와 수소의 혼합가스)의 CI 화학변환과 FT 합성반응에 의해서 메탄올과 액체연료를 생산하는 수단(BTL : Biomass to liquid)과 프로세스를 들 수 있다.

액체 연료의 생산에서는 바이오매스의 열분해(pyrolysis)에 의한 액체 연료의 추출 이외에 함수율이 높은 바이오매스를 고압 하에서 반응시키는 직접액화법이 있으며 바이오 디젤 연료의 제조에서는 일본에서는 폐식용유에 메탄올을 추가해 알칼리 촉매에서 지방산 메틸에스테르(FAME)로서 생성하는 방식이 ‘지역 활동’ 으로 널리 보급되고 있다.

생물적 에너지 변환기술로 생성되는 것은 음식물쓰레기 등 폐기물계 바이오매스에서의 메탄 발효가 있으며 산소를 이용한 전분과 당에서의 에탄올 발효 기술이 대표적이다. 메탄가스는 수증기 개질에 의해서 수소와 CO로 변환되므로 FT 합성반응에 의해서 액체 연료를 제조할 수 있다.

표 1은 앞에서 말한 바이오매스의 에너지 이용 변환기술을 분류 정리한 것으로 아래에 이들 각 프로세스에 대해 그 기술과 특징을 고찰한다.

▲표 1. 바이오매스 에너지 이용 기술의 분류

직접연소

바이오매스의 직접연소에 의한 열공급은 인류문명의 발상과 함께 이용되어 온 역사적으로 가장 오래된 이용 기술이다.

일본에서도 1960년경까지는 매년 3,000∼4,000만m3의 탄재가 벌채됐고, 여기에서 얻은 땔감과 목탄의 연소에 의해서 조리와 난방용 등 민생용 에너지의 대부분을 조달하고 있다.

현재도 전 세계에서 총 소비 에너지의 15%를 이것이 차지하고 있다고 추정된다. 특히 개발도상국에서는 인구의 2/3 이상이 생활을 위한 열수요를 바이오매스에 의존하고 있다.

직접연소에 가장 적합한 바이오매스는 건조시킨 목질과 초목 등이다. 바이오매스의 연소에 의해서 발생하는 열량은 일반적으로 건조 고형물 기준으로 4,000∼5,000kcal/kg(17∼21MJ/kg)로 여겨지지만 보통 바이오매스는 수분을 다량으로 함유하므로 수분의 증발에 열을 빼앗기고 그만큼 열효율은 저하된다.

그러나 함수율이 60%(습중량 기준)에 달하는 생 목재라도 그것을 삼림에 방치함으로써 자연스럽게 건조하여 함수량은 30% 정도까지 저하한다. 또 제재에 사용되는 목재의 함수율은 15% 정도로 낮기 때문에 나무껍질과 단재, 플레너(대패)부스러기(칸나 부스러기) 등 제재공장에서 나오는 잔재와 건축에서 폐기되는 목재는 양호한 바이오매스 연료가 된다. 건조되지 않은 목재를 제재에 사용하면 건조되는 과정에서 목재가 변형되어 건축재로 사용할 수 없기 때문이다. 바이오매스를 직접 연소해서 열이용하는 프로세스가 제재공장 등에서 많이 설치되는 이유는 함수량이 낮은 목질 바이오매스 자원의 공급이 풍부하다는 것에 추가해 제재공장 자체에 열과 전력의 수요가 있기 때문이라고 생각된다. 이에 비해 연간 약 340톤이나 있으면서 거의 이용되지 않는 것이 임지 잔재다.

그 이유는 경제성의 이유에서 임지 잔재를 수집, 반출하는 데 필요한 노동력을 확보할 수 없기 때문으로 여겨진다.

바이오매스의 직접연소에 의한 민생용 열이용에서는 열효율이 높고 저렴하고 건강적이라는 것이 중요하지만, 유럽의 가정에서는 난방용 목질 펠릿 시장이 빠른 속도로 확대하고 있다. 목질 펠릿이란 수목의 목부(木部)와 나무껍질을 분쇄·압축성형한 고형 연료를 말하며 최대 목적은 원료의 감용화와 다양한 목질 바이오매스를 규격화하는 것에 있다. 치수(직경 6∼8mm, 길이 25mm 이하), 발열량(4,037kcal/kg :HHV 이상), 수분(10% 이하) 등으로 규격화한 연료는 취급하기 쉬우며 스토브와 보일러 등 연소기기의 자동화를 실현할 수 있다. 일본에서는 1982년에 목질 펠릿의 생산이 시작되어 1984년에 생산량의 피크를 맞이했지만 그 후 수요와 생산자의 감소로 쇠퇴 일로를 걸었다. 그러나 최근 연료 가격의 급등과 바이오매스 붐에 의해서 다시 각광을 받고 있다.

목질 펠릿의 생산량은 유럽에서는 스웨덴과 프랑스, 북미에서는 캐나다가 많다. 특히 유럽에서는 목질(고형) 에너지가 바이오매스 전체의 80% 이상을 차지하며 발전, 열의 단독 이용, 지역 코제너레이션용 연료로서 사용되고 있다. 스웨덴에서는 목질 바이오매스 에너지가 보급되는 이유로는 목재산업·펄프 산업이 왕성한 것에 추가해 지역 열공급 시스템이 정비되어 있는 점을 꼽을 수 있다.

바이오매스의 연소열에 의해서 수증기가 발생하고 터빈·발전기를 운전해서 발전하는 방식은 일본에서도 몇몇 예를 볼 수 있다. 2005년 7월에 가동을 시작한 이바라키현 히다치나가시의「바이오매스 가쓰다」는 1일 150톤의 톱밥을 보일러로 연소하여 4,900kW의 발전출력 가운데 장내 소비전력을 제외한 4,100kW를 매전하고 있으며 (주)퍼스트에스코는 야마구치현 이와구니시, 후쿠시마현 시로가와시, 다이부현 히덴시에서 상업용 목질 바이오매스 발전소의 조업을 개시했다고 전해진다.

또한 우베코산(주)은 2002년부터 바이오매스 전용 분쇄 밀을 이용해서 미분탄 화력발전 보일러로 바이오매스 혼소 시험을 시작했으며 2004년부터는 실기 석탄 밀을 목재 분쇄용으로 개조, 20MW 보일러로 석탄과 혼소하는 연속 실증시험을 1년간 실시했다. 또 2005년 4월부터는 216MW 미분탄 화력발전 보일러로 바이오매스 연료화 설비를 부설하는 프로젝트의 건설을 개시, 2006년 7월부터의 시운전을 거쳐 10월부터는 본격 운전을 하고 있다.

직접연소에 이용하는 원료에는 초목계 바이오매스도 포함된다. 특히 쌀을 재배할 때 배출되는 벼 껍질은 매년 발생하며 벼를 건조하는 과정에서 함수량이 12% 전후로 균일해지므로 양호한 바이오매스 원료로 이용할 수 있다. 간사이산

업(주)(사가현 히코네시)은 우선 벼 껍질을 갈아 으깨서 스크루의 압축에 의해서 약 1/10까지 밀도를 높이는 장치를 개발했다. 압축 고형화된 연료의 성상은 형상이 외경 53mm, 내경 16mm, 길이 200mm의 도너츠상 원추이며 중량은 520g, 수분은 약 6∼7%, 발열량은 16MJ/kg(1개당 8.3MJ)로 보고됐다. 동사의 시산으로는 약 20엔/kg에 공급이 가능하다고 한다.

가스화발전

가스화발전이란 바이오매스를 공기가 부족한 조건에서 가열하고 열분해에 의해서 얻어지는 가연성 가스에 의해서 가스 엔진, 마이크로 가스터빈, 연료전지를 운전해서 발전하는 방식이다. 특히 가스터빈 발전은 증기 터빈 방식에 비해 소규모에서도 고효율이며 더욱이 증기터빈과 코제너레이션과 조합함으로써 더욱 높은 에너지 효율을 실현할 수 있다.

일반적으로 증기터빈 발전의 열효율을 높이기 위해서는 플랜트를 대규모화하는 것이 바람직하지만 연료가 바이오매스인 경우 낮은 밀도로 분산하는 원료를 모으는 것이 어렵기 때문에 바이오매스 직접연소방식의 발전소를 대규모화하는 것은 곤란하다. 이것을 극복하는 하나의 수단이 바이오매스에 의한 가스화터빈 발전이며 이것은 석탄가스화 발전과 아날로지 발전방식으로볼수있다.

바이오매스 직접연소에 의한 증기터빈 발전의 경우, 일반적으로 1MW 이하의 소형설비에서는 열효율이 10% 이하이며 20% 이상의 열효율을 실현하기 위해서는 10MW 이상의 규모가 필요하다고 하는데, 가스화 방식을 채용하면 방열 손실을 줄일 수 있기 때문에 수십kW 정도의 규모에서도 10∼20% 정도의 열효율을 얻을 수 있는 것으로 밝혀졌다.

(주)사다케(히가시히로시마시)는 인도과학원(IISc)에서 개발한 바이오매스 가스화로의 기술을 도입, 벼 껍질, 제지 부스러기 등 목질 바이오매스를 원료로 해서 얻은 가스를 30kW 엔진 발전기에 도입해서 발전실험을 했다. 원료가 목재이며 연소 온도 900℃ 이상에서 얻어진 생성 가스의 조성은 H2 : 18∼20%, CO : 18∼20%, CH4 : 1∼2%, CO2 : 12∼14%, N2 : 43∼47%이며 또한 원료가 벼 껍질인 경우 가스의 발열량은 1,238kcal/Nm3이며 발전효율은 21.0%에 달한다고 한다.

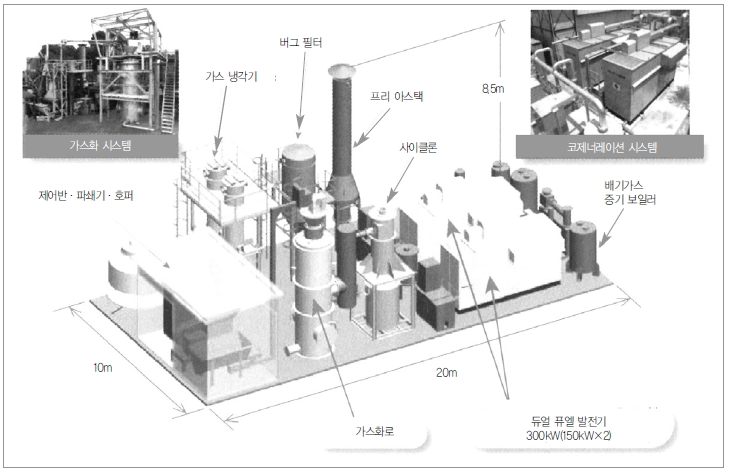

얀마(주)는 오가층 등 목질 바이오매스를 열분해에 의해서 가스화하고 얻어진 저칼로리 가스(1,000kcal/Nm3)에 바이오디젤과 저황화 A중유 등의 보조연료를 추가한 듀얼 퓨엘에 의해서 엔진·발전기를 구동하는 방식의 코제너레이션 시스템을 개발했다(그림 1 참조). 목질 원료의 투입량 196kg/h에 의해서 발전출력 300kW(150kW×2대), 열출력 390kW가 얻어지며 보조연료의 투입에 의해서 저칼로리 가스이면서도 안정된 전기출력과 열회수가 가능하며 발전효율은 30%로 비교적 높다. 장치도 기존 기종에 비해 소형화할 수 있으며 소량으로 산재하는 목질 바이오매스를 온사이트에서 활용할 수 있는 점이 특징이다. NEDO 바이오매스 등 미활용 실증시험사업에 의해 토리스미 집성재의 공장에서 실시한 본 코제너시스템의 실증시험은 2008년 3월 종료했으며 실증 시험에서 얻은 전력은 집성재 공장에서, 증기는 목재 건조를 위해 사용됐다. 1993년에 운전을 개시한 스웨덴의 소도시 Varnamo에 있는 가스화 복합발전소는 목재 칩 40%, 나무껍질 60%로 구성되는 바이오매스 원료를 950∼1,000℃에서 가스화해서 터빈 발전기를 구동하고 배출된 약 450℃의 열을 후단에 설치한 수증 터빈에 도입, 또 폐열을 지역의 난방에 이용하는 코제너레이션 사이클을 실현했다. 발전 규모는 6MW, 발전효율은 32%, 종합 열효율은 83%로 보고됐다.

▲그림 1. 듀얼 퓨엘 엔진₩발전기 주요 기기(얀마(주))

가스화가스에서의 메탄올 및 액체연료 합성

(1) C1 화학 메탄올 합성

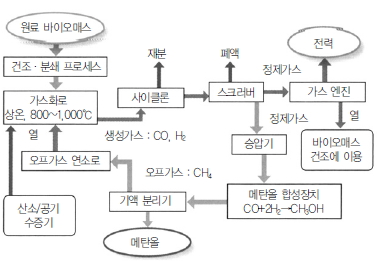

바이오매스는 (C6H12O6)n으로 나타내는 분자 구조를 가지므로 가스화하면 H2와 CO를 등몰 생성하는 것이 가능하지만 메탄올을 합성하기 위해서는 1몰의 CO와 2몰의 H2가 필요하다. 가스화 메탄올 합성 기술은 바이오매스 원료를 건조시켜 분쇄한 후에 그것을 가스화해서 CO 및 수소를 주성분으로 하는 가스로 변환하고 생성한 가스에서 재분, 탄산가스, 암모니아 등을 제거한 후에 메탄올을 합성하는 프로세스로 성립된다(그림 2 참조). 생성가스 중의 CO 및 최종 생산물인 메탄올은 모두 탄소수가 1인 화합물인 관계로 본 프로세스는 C1 화학이라고 불린다. C1 화학의 원료는 바이오매스 및 가스화제인 수증기와 산소 또는 공기뿐이다. 폐기물로서 배출되는 재분, 암모니아는 바이오매스 중에 함유되어 있던 무기성분이며 비료 성분으로서 농지와 녹지로 환원할 수 있다.

▲그림 2. 바이오매스의 가스화·메탄올 합성 프로세스도

바이오매스의 가스화에 의한 메탄올 합성에는 식물계 바이오매스의 대부분이 원료가 되며 이용 가능한 원료의 범위가 넓은 점에서 특징이 있다. (독)농업·식품산업기술종합연구기구 축산초지연구소가 나가사키종합과학대학, 미쓰비시중공업(주) 나가사키연구소와 공동으로 실시한 실증 플랜트에 의한 실험 및 해석 결과는 초목, 목본을 불문하고 거의 모든 바이오매스에서 40∼50%의 수율로 메탄올의 생산이 가능하다는 것을 나타낸다. 특히 수율이 높은 것은 미당의 60%, 삼목분의 56%의 값을 나타낸다.

여기서 수율이란 원료 바이오매스의 건물 중량에 대한 합성 메탄올 중량의 비며 합성되는 메탄올의 순도에 대해서는 약 90%를 상정하고 있다. C1 화학변환에서는 대략 모든 식물이 원료가 될 수 있지만 양적 확보 면에서는 간벌재, 임지잔재, 임산 부산물 등의 목질 바이오매스가 유리하다고 보고됐다.

(2) FT 합성에 의한 액체연료의 제조

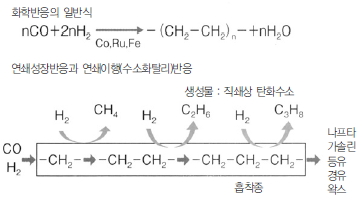

수소와 CO로 구성되는 합성가스에서 촉매를 이용해서 가솔린, 등유, 경유, 왁스 등 탄화수소연료를 제조하는 기술은 천연가스와 석탄가스화 가스에서 액체연료를 제조하는 것을 목적으로 개발이 진행되어 왔다. 이 기술은 피셔 트롭스크 합성(Ficher-Tropsch synthesis)이라고 불리며 이것을 바이오매스의 가스화에 적용하면 메탄올뿐 아니라 나프타, 가솔린, 디젤 연료, DME 등 수송용 액체연료를 생산할 수 있다.

여기서는 상세한 설명은 생략하지만 F-T 합성반응은 그림3에 나타낸 바와 같이 CO와 수소로 구성되는 합성가스에서 탄화수소를 합성하는 반응으로 연쇄이행(수소화탈리) 반응과 연쇄성장반응이 진행하고 직쇄상의 탄화수소가 제조된다. 이 생성물은 매우 넓은 탄소수 분포를 가지며 이것은 Schluz-Flory 분포칙에 따른다. 열분해와 직접액화(유화)에 의한 액체연료의 생산기술에 대해서는 다음 호에서 설명한다.

▲그림 3. Fischer-Tropsch(F-T) 합성반응

혼마 타쿠야(本間琢也)

츠쿠바대학 명예교수 (주)신에너지 종합 연구소 고문

本 記事는 日本OHM社가 發行하는`OHMa誌와의 著作權協約에 依據하여 提供받은 資料입니다.

게재월 | 2010 - 06  4653

4653  0

0