주름 억제력이 드로잉 가공의 성형성에 미치는 영향에 관한 실험 조사

An experiment investigation of effect on blank holding force in drawing process

1. 서론

드로잉 가공에 의한 원통이나 상자 형상을 가지는 제품 성형에서 주름이나 균열이 발생하지 않고 어떻게 깊게 드로잉할 수 있는지는 성형성·생산성을 향상시키기 위한 중요 과제이다. 금형 날붙이의 파라미터나 윤활 등의 성형 조건이 한계 드로잉비 LDR의 값에 미치는 영향은 과거의 연구에서 많이 보고되었다. 주름 억제의 압력에 대해서 일정한 값으로 설정하는 방법이 일반적이다. 이 글은 드로잉 공정의 진행에 대응하여 동적인 주름 억제력을 부여함으로써 성형성을 향상시키는 방법을 제안한다. 또한 성형실험을 이용하여 그 효과를 조사했다.

2. 주름 억제력의 역할과 문제점

금형을 이용한 드로잉 가공은 복잡한 소성변형을 일으킨다. 대상 재료가 다이에 유입함에 따라, 플랜지부는 유입 방향에 수직하는 방향으로 압축응력이 생긴다. 이 응력의 값이 한계를 초월하는 경우, 재료가 다이페이스에서 올라가서 주름이 발생한다. 이 성형 불량을 방지하기 위해 재료 위에 주름 억제 기구를 설치하고, 주름 억제력을 제공할 필요가 있다. 주름 억제력의 강도는 적절하게 설정하는 것이 요구되며, 너무 강한 경우 재료의 유입이 곤란해지고 반면에 펀치 끝단 근방의 재료에서 파단하는 것을 초래한다. 이 압력은 경험값에 입각한 일정한 값을 취하는 방법이 금형 설계의 현 상황이다. 구조적으로 금형 내에 설치한 스프링, 에어압이나 유압 등에 의해 실현한다.

한편 드로잉 공정의 진행에 따라, 재료의 다이 측 유입에 의한 억제된 플랜지 부분의 면적이 감소한다. 전통적인 설계 방법에서는 금형이 제공한 억제력이 일정하기 때문에 단위 면적의 압력이 강해지고, 드로잉 후반에는 과잉 저항의 상태에서 진행하는 것을 생각할 수 있다.

3. 동적인 주름 억제력의 제안

주름이 발생하지 않는다는 전제 하에, 주름 억제의 압력이 낮을수록 저항이 감소하고 재료가 다이 측으로 흐르기 쉬워진다. 드로잉의 진행에서 억제된 재료의 면적 감소에 따라 주름 억제력도 저감함으로써 과잉 드로잉 저항을 회피할 수 있다. 이 글에서는 동적인 주름 억제력 실시에 의한 드로잉 가공이 성형성 향상에 효과적이라는 것을 주장한다.

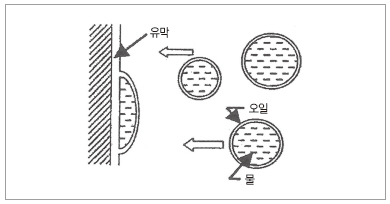

그림 1에 동적인 주름 억제력의 개념도를 나타냈다. 드로잉 펀치, 다이 및 주름 억제의 사이에 있는 드로잉 중인 제품이 드로잉 깊이의 진행에 따라 그 형상이 연속적으로 형성된다. 동시에 주름 억제력이 작용하는 플랜지 부분의 면적도 재료의 흐름에 동반하여 계속 감소한다. 이 변화에 대응하여 재료에 부여하는 주름 억제력을 필요최소한으로 제어, 드로잉 저항을 저감함으로써 큰 한계 드로잉비를 실현한다.

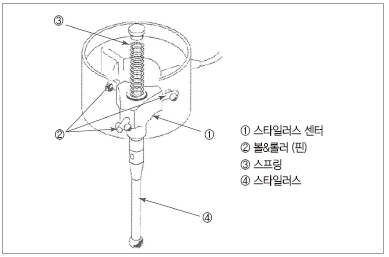

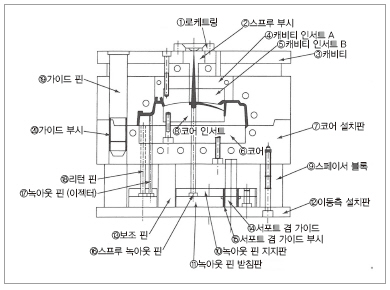

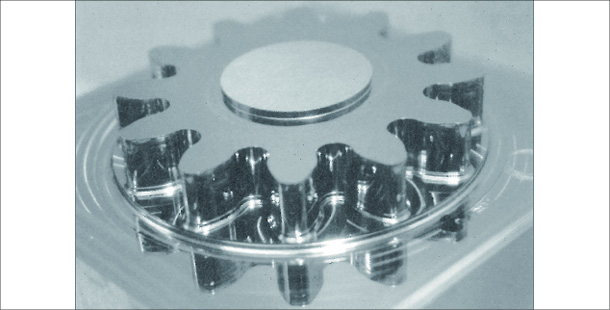

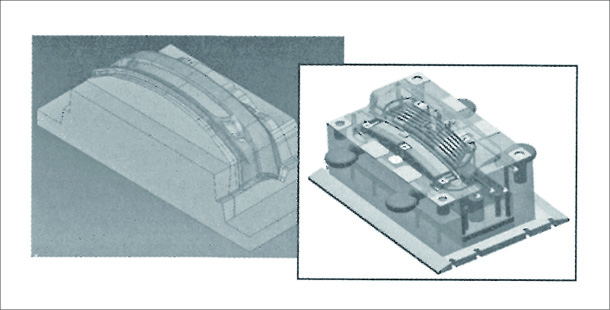

전통적인 금형 설계에서는 드로잉 중인 주름 억제력의 변경은 어렵다. 이 글에서는 그림 2에 나타낸 드로잉 중에 주름 억제력의 조정이 가능한 금형 구조를 제안한다. 드로잉 중에 스크루(h)의 회전에 의해 전달 플레이트(e)가 상하하고, 스프링(g)의 압축 길이가 바뀐다. 이로써 발생한 압력은 전달 로드(f)를 통해 주름 억제(c)에 반영된다. 이 구조는 2011년에 특허를 취득했다.

4. 실험 조사

(1) 실험용 금형

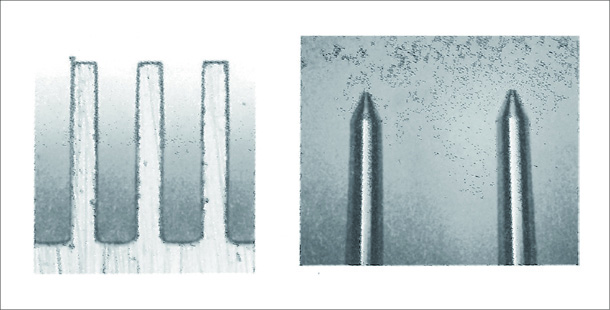

그림 3에 시제작한 실험용 금형 및 성형부의 치수를 나타냈다. 이 그림 (d)는 다이 측의 바닥면에 설치한 주름 억제력의 조정 기구이며, 스크루 하부에 있는 육각구멍에 회전축을 삽입하여 힘의 조정을 실현한다.

액추에이터에 의해 자동 조정은 가능하지만, 이번 실험은 수동으로 조정했다. 실험 재료는 두께 0.5mm 동합금재 CP 1100을 사용했다.

(2) 실험 방법

먼저 확인 실험으로서 사용 재료의 드로잉 한계 LDR값에 의해 산출한 직경값 근방의 블랭크재를 사용, 원통까지 드로잉할 수 있는 최대 직경을 찾는다. 다음으로 비교 실험을 하여 드로잉 중에 주름 억제력을 약하게 조정, 성형할 수 있는 블랭크재의 직경값을 가지고 일반적인 성형 방법과 비교한다.

(3) 실험 결과

사용한 재료의 LDR값 2.06에서 산출한 드로잉할 수 있는 최대 직경은 쬳26.37mm였지만, 실제 확인 실험에서는 블랭크재의 직경을 조금씩 크게 하여 최종적으로 이 직경보다 큰 쬳27.31mm까지 주름이나 파단이 없는 드로잉에 성공했다. 재료의 특성이 우수하고, 윤활 등의 조건이 매우 좋았다고 할 수 있다. 또한 이 때의 주름 억제력은 경험값의 23.7kgf를 채용했다. 이 직경 이상인 쬳27.45mm의 재료로 실시한 실험에서는 드로잉 깊이 8mm에서부터 주름이 발생하기 시작하고 9mm에서부터 파단하는 것을 확인했다.

비교 실험에서는 이 글에서 제안한 동적인 주름 억제력을 이용하여 드로잉 중에 압력을 저감함으로써 일반적인 방법으로 드로잉할 수 없는 직경값 쬳27.70mm의 재료 성형에 성공했다. 실험용 금형의 상태 제한에 의해 주름 억제력의 조정은 강약의 2단계로 실시했다. 표에 변동 주름 억제력에서의 비교 실험 결과를 나타냈다.

5. 맺음말

이 글에서는 가공 공정에 있어 주름 억제력의 역할을 분석하고, 드로잉 저항을 절감하기 위해 블랭크 재료의 억제 면적 변화에 대응한 동적인 주름 억제력의 제어를 제안했다. 시제작 금형을 이용하여 변동된 주름 억제력으로 비교 실험을 하여, 이 방법은 드로잉 가공의 성형성 향상에 효과가 있다는 것을 확인했다. 보다 정확한 동시 제어는 앞으로의 과제이다.

가오 펭:디지털엔지니어링학과 교수

마츠모토 타쿠야, 무카이 케이스케:기계시스템공학과

쬌800-394 福罔縣京都郡田町新津 1-11

가오 펭 (高 峰), 마츠모토 타쿠야 (松本 卓也), 무카이 케이스케 (向啓佑) 西日本공업대학

게재월 | 2012 - 10  2817

2817  0

0