테크니컬 리포트

초치밀 탄화규소 소결체의 개발

유리 렌즈용 금형에는 현재 바인더리스의 치밀한 탄화텅스텐(WC)의 소결체나 탄화규소(SiC) 소결체로 석출시킨 SiC의 CVD 박막 등이 사용되고 있다. 실제로는 특수한 이형막을 코팅하여 이용되고 있다. 금형은 렌즈 등 제품을 제작하는데 있어 심장부의 하나로, 메이커의 가장 중요한 기밀사항이 되어 있으므로 공 개정보가 충분히 있는 것은 아니다.

현재 유리 렌즈용 금형의 소재로서 어떠한 물질이 최적인가 아직 확정적인 것이 나타나 있지 않지만, 당면 SiC나 탄소(C)의 초치밀 재료가 유력한 것같다. 어쨌든 유리를 용융할 수 있는 온 도역(조성에 따라 다르다)에서 소재의 부식이 진전하지 않는 것 이 큰 요건이 된다. 용융 유리와의 반응에 의해 부식하기 쉬운 소재는 수명이 짧고, 금속자원의 고등이나 환경 과제의 면에서 도 그다지 좋은 선택이라고는 할 수 없다. 한편, 내식성이 높은 소재를 이용했다고 해도 금형 표면에 초치밀층을 얻기 위해 CVD 등에 의해 박막을 형성시켜 사용할지, 그렇지 않으면 박막층이 아니라 분말야금법에 의해 초치밀 후막을 형성시킬지는 그들의 품질과 경제적으로 적합한가 어떤가의 선택에 의한다. 예를 들면 높은 내식성이 기대되는 SiC제의 초치밀 후막에 대해서는 재연마 등에 의한 장수명화가 기대되고 있었지만, 분말야금에 의한 초치밀화의 기술이 아직 확립되어 있지 않았기 때문에 실현되지 못했다.

최근 필자 등은 분말야금법에 의한 SiC 초치밀 소결체의 제작에 성공했으므로 본고에서 소개한다. 적층 불규칙 구조를 가지는 SiC를 합성하여 분말야금법에 의해 소결조제를 이용하지 않고 1900℃∼2000℃의 소결 온도에서 처음으로 밀도 99.6%의 소결체를 얻을 수 있었다. 개발한 소재는 연마에 의해 표면조도 Ra : 4nm 이하(촉침법 : 4mm)를 실현하고, 이것을 금형으로 한 유리 렌즈의 제조시험에서는 요구되는 성능도 달성할 수 있었다. 이들의 분말합성이나 분말야금 프로세스를 기업에 기술이 전하는 것에 성공했으므로 함께 소개한다.

SiC의 구조

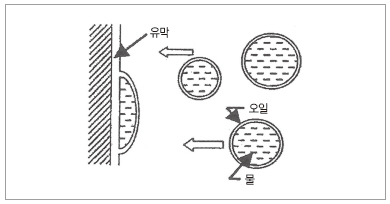

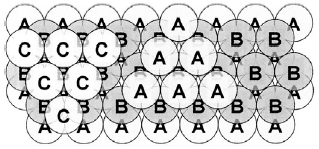

SiC는 비교적 간단한 구조를 가지고 있다. 우선 SiC의 구조를 생각하기 전에 원자를 구로 가정하고, 그 충진 방법에 대해서 생 각해 본다. 고등학교나 대학의 교과서에 나와 있는 동일한 크기의 구의 충진 구조를 생각해 보기 바란다. 책상 위에 탁구공을 최밀 충진시켜 늘어놓는다. 이것을 A구의 층(A층)으로 한다. 다음으로 구를 그 위에 최밀 충진시켜 늘어놓는다. 구체적으로는 그림 1에 나타냈듯이 최밀 충진시킨 A층이 있는 3개의 구로 이루어지는 틈새에 구를 놓고, 동일하게 모든 틈새를 구로 채움으 로써 2번째 층을 쌓아올리는 것이다.

이렇게 쌓아올린 2번째 층을 B구의 층(B층)이라고 부른다. 그 위에 또 3번째 층을 쌓아올린다. 이 때 쌓아올린 2층을 위에서 보면, 3번째 층의 적층에 2종류가 있다는 것을알수 있다. 그림1에서 알 수 있듯이 바로 위에서 보아 A층과 겹치는 위치에 쌓아 올리는 방법과 A층과 겹치지 않게 쌓아올리는 방법이다. 후자의 방법으로 쌓아올린 3번째 층을 C층이라고 부른다. 그렇게 하면, 이들을 차례로 위에서 쌓아올라 가는 방법은 A층 B층 A층 B층....과 같이 AB의 반복으로 쌓아올리는 방법과 A층 B층 C층 A층 B층 C층....과 같이 ABC의 반복으로 쌓아올리는 방법의 2종 류가 있다는 것을 알 수 있다. AB의 반복으로 쌓아올려진 구의 충진 구조를 육방 치밀 충진 구조라고 하며, ABC의 반복으로 쌓 아올려진 구의 충진 구조를 육방 최밀 충진 구조라고 한다.

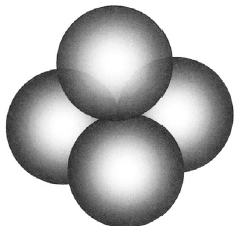

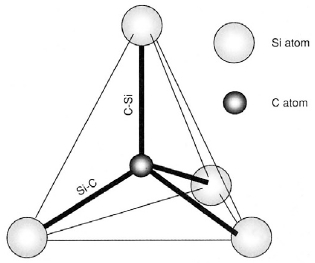

그러면 다음으로 SiC의 구조에 대해서 생각해 보자. Si가 육방 최밀 충진 구조 혹은 육방 최밀 충진 구조를 취한 경우, 그 틈새중 그림 2에 나타낸 4개의 구로 이루어진 틈새(4개 구의 중심을 연결하는 4면체로 이루어진 틈새 : 4면체 구멍)에 C가 삽입된 구조로 되어 있다. 그림 3에 Si가 C에 결합한 구조를 나타내고 있다. C는 이와 같은 충진 구조 중의 모든 4면체 구멍의 정확히 반 정도에 삽입되어 있다. Si가 육방 최밀 충진 구조를 취했을 때, 그러한 SiC의 구조를 섬유아연석형 구조라고 부르며, 한편 입방 최밀 충진 구조를 취했을 때는 황화아연형 구조라고 부른다. 후자의 경우에는 다이아몬드 구조인 C의 반 정도가 Si로 치환된 구조와 동일하다. 이것으로부터도 충분히 예상할 수 있듯이 Si와 C는 매우 강한 공유 결합으로 이어져 있다. 또한 우수한 내식성을 가질 수 있다. 그리고 이와 같이 화학 조성이 동일하고 구조가 다른 것을 폴리타입(다형)이라고 부르고 있다.

한편, SiC는 Si의 적층 주기가 그림 1에 나타냈듯이 AB의 반복으로 이루어진 2H(hexagonal), ABC의 반복으로 이루어진 3C(cubic) 외에 약 300 종류 이상의 적층 주기를 가진다는 것이 알려져 있으며, 4H, 6H, 15R 등이 다형으로서 알려져 있다. 3C 의 황화아연형 구조를 가지는 SiC를 β-SiC라고 부르며, 그 이외 를 α-SiC라고 부르고 있다.

이번에 필자가 합성한 SiC는 α-SiC도 β-SiC도 아니며 특정의 적층 주기를 가지지 않는, 즉 적층 불규칙 구조(적층 무질서 구 조)를 가지고 있다. 그리고 이 SiC 분말을 소결했을 때에 치밀화 의 진행에 동반하여 적층 불규칙 구조도 질서화되어 최종적으로SiC의 구조는 β-SiC가 되는 것이다.

SiC의 소결

SiC의 일반적인 합성 방법은 SiO2와 C를 반응시켜 합성하는 애치슨(Acheson)법이 잘 알려져 있다. 가장 먼저 β-SiC가 생성되고, 그리고 온도를 올려 가면 α-SiC가 합성된다. 앞에서 서술했듯이 Si와 C의 결합은 공유결합성이므로 이와 같은 SiC를 소결조제를 이용하지 않고 소결하는 것은 매우 어렵다. 따라서 보통은 치밀한 SiC 소결체를 제조할 때에는 소결조제를 이용하는 경우가 많다.

그림 1. 입방 최밀 충진 구조와 육방 최밀 충진 구조

그림 2. 4개의 구 중심을 연결하는 4면체로 이루어진 틈새 : 4면체 구멍

그림 3. Si와 C의 결합 구조

예를 들면, 1800℃ 정도의 비교적 저온으로 소결할 수 있는 액상 소결에 의해 SiC를 소결하는 경우에는 산화물의 소결조제를 이용한다. 이 경우에는 보통 입계에 산화물층이 편석한다. 한편, 고상확산에 의한 소결에서는 2000℃ 이상의 온도가 필요하며, 붕소(B)나 C 혹은 그들을 포함하는 화합물을 소결조제로서 이용 하는 경우가 많다. 모든 소결체가 99.2∼99.4% 정도에서는 치밀 하게 되지만, 정밀 연마를 해보면 역시 조직에 많은 구멍이 관찰 되어 유리 렌즈용 금형에 이용할 수 없다.

한편, 산화물을 조제로서 가한 소결체가 99.8%를 넘는 밀도에 이른다는 보고를 듣는 경우가 있는데, 관찰되고 있는 조직을 보면 구멍이 많고 충분히 평활한 조직의 면을 나타내고 있는 것은 거의 없다. 소결조제를 가한 경우, 상대밀도를 정확하게 예상하는 것이 쉽지 않다는 것에도 주의할 필요가 있다. 그렇기 때문 에 종래의 소결조제를 더하여 소결한 SiC가 유리 렌즈용 금형의 소재로서 사용되는 경우는 거의 없다.

소결조제를 이용하지 않고 SiC를 소결하려고 하는 시도도 이 루어지고 있다. 보통 소결을 촉진시키기 위해서 나노 사이즈의 미립자를 합성하여 초고압력으로 소결된다. 예를 들면, 플라스마 하에서 합성된 30nm 정도의 β-SiC를 약 1만 기압의 HIP 장치에 의해 약 97%의 밀도를 달성할 수 있다. 그러나 소결조제를 이용하지 않고 99% 이상의 SiC 소결체가 제작된 예는 거의 없다.

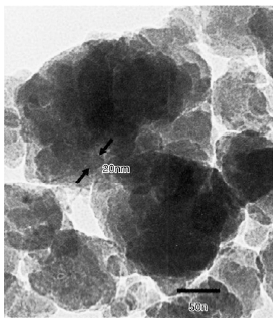

그림 4. 적층 불규칙 구조를 가지는 나노 SiC 분말

한편, 필자 등의 그룹에서 합성한 적층 불규칙 구조를 가지는 SiC를 소결조제를 이용하지 않고 소결함으로써 99.6%의 초치밀 β-SiC 소결체의 제작에 성공했다. 결정성이 나쁜 이 SiC에서는 Si 및 C의 고상확산 속도가 결정 중에서의 확산 속도에 비해 큰 것은 아닐까 생각하고 있다. 여기에서는 이하에 이 적층 불규칙 구조를 가지는 SiC의 합성 방법과 소결 방법, 그리고 소결체의 성질에 대해서 소개한다.

적층 불규칙 구조를 가지는 SiC의 합성

Si와 C의 혼합분말체의 유성 볼밀에 의한 메커니컬 프로세스에 의해 적층 불규칙 구조를 가지는 나노 사이즈의 SiC 분말을 합성할 수 있다. 유성 볼밀의 볼과 포트의 재질은 동일한 것을 이용하고, 지르코니아제와 질화규소제의 2종류 재질로 실시했 다. 불순물이 혼입하지 않도록 볼의 경면 다듬질과 볼, 용기에 대한 시료 피복은 공을 들여 실시했다.

Si와 C를 1대 1로 혼합하여 유성 볼밀로 24시간 혼합하면 결정자 지름 5∼10nm이며, 100∼150nm으로 응집한 나노 SiC 입자를 합성할 수 있다. 나노 분말이므로 취급에는 충분히 주의를 기울일 필요가 있다. 실제로는 산소 농도를 2ppm 이하로, 수분을 20ppm 이하로 유지시킨 환경에서 분말의 조정을 실시했다.

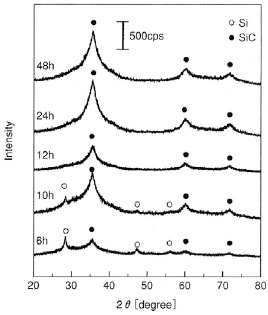

그림 5. Si와 C의 반응 시간과 X선 회절 패턴

그림 4에 투과전자현미경 사진을 나타냈다. 그림 5에 나타낸 X선 분말 회절의 결과, 1차원의 적층 불규칙 구조를 가지고 있다 는 것이 시사되었다. 즉, 입방정계(3 C)의 지수 부가에 있어 (200)면이 관측되지 않고, 또한 육방정계에서 지수 부가를 했을 때의 2θ에서 20∼80°의 범위에서 저각도에서부터 차례로 폭넓 은 (001), (110), (111)의 각면에 귀속되는 피크밖에 관측되지 않았던 것으로부터 추정되었다.

일반적으로 결정의 크기가 미소해지면 X선 회절선의 선폭이 확대된다는 것이 알려져 있지만, 유성 볼밀로 제작한 나노 SiC 분말은 적외선 흡수 스펙트럼의 결합에 동반하는 흡수 피크의 파수가 결정성 SiC보다 낮은 에너지측에 폭넓게 나타나고, 또한 29Si-NMR(고체)에 나타나는 화학 시프트에서의 피크는 역시 결정성 SiC와는 달리 상당히 폭넓어지고 있다.

투과전자현미경의 고분해능상에서는 Si와 C의 반응 초기에 Si와 C의 경계면에 5nm 정도의 결정이 격자상을 동반하여 관측되는 경우가 있는데, 장시간의 반응에 의해 이와 같이 규칙화된 SiC 결정은 대부분 소실된다. 이들로부터 합성된 SiC는 적층 불규칙 구조를 가지는 나노 SiC 분말이라고 동정했다.

적층 불규칙 구조를 가지는 SiC의 소결

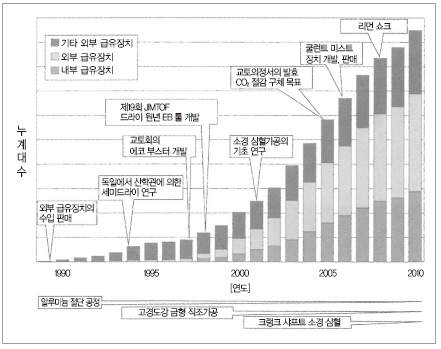

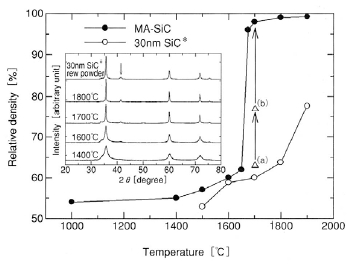

합성한 SiC 분말의 소결은 방전 플라즈마 소결장치(SPS-1050) 를 이용하여 1700℃∼1900℃의 범위에서 실시했다. 그림 6에나 타낸 소결 온도와 밀도의 관계는 유성 볼밀에 지르코니아제 재질 을 이용한 경우의 결과이다. 이 경우 1700℃ 이상에서 급격하게 밀도가 증가하는 특이한 소결거동을 나타냈다. 그림 6 내의 X선 회절에서 소결 온도를 상승시킴에 따라 치밀화가 촉진되는 동시에 SiC의 β상에 대한 질서화가 일어나고 있다는 것을알수 있다.

그림 6. 각 소결 온도와 밀도의 관계 (MA-SiC : 적층 불규칙 구조를 가지는 나노 SiC,

30nmSiC* : 시판의 30nm 입자 사이즈를 가지는 βSiC). 틀 내는 각소결 온도에서의 X선 회절 패턴을 나타내고 있다.

특히 끊기지 않는 한 소결 시간은 10분.

(a) 소결 온도에서의 유지 시간 없이 온도를 내릴 때의 밀도.

(b) 소결 후, 2분간 온도를 유지하여 얻어지는 시료의 밀도.

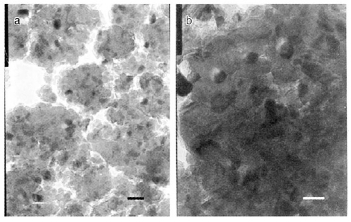

그림 7. SiC 소결체의 투과형 전자현미경 사진

(a) 소결 온도에서의 유지 시간이 없는 조직, (b) 소결 온도에서 10분간 소결했을 때의 조직.

그림 중의 바는 50nm. 소결 온도 : 1700℃

1차원의 적층 무질서 구조를 가지는 SiC의 표면 확산뿐만 아니라 체적 확산도 촉진되어 치밀화가 가능해졌다고 생각된다.

그에 대해서 시판의 약 30nm 입자지름을 가지는 β-SiC는 이미 결정성이 좋아 그림 6의 흰 플롯으로부터 알 수 있듯이 급격한 소결은 발생하지 않는다. 그림 7의 TEM에서 1700℃에서 10분간 소결한 후의 β-SiC의 입자지름은 50∼100nm 정도라는 것을 알 수 있었다. 그러나 최종 밀도는 유성 볼밀에 지르코니아제의 포트와 볼을 이용한 경우에는 소결 온도를 더 높여도 99% 이상의 밀도를 얻는 것은 어렵고, 정밀 연마하여도 조직에는 구멍이 남게 된다. 이들을 질화규소제 재질이 대신할 수 있으므로 비로소 99.6%의 밀도를 달성할 수 있다. 단, 소결 온도는 1900℃∼2000℃가 바람직하다.

소결한 SiC는 또한 라만 분광법이나 29Si-NMR(고체)에 의해 분석했다. 특히 SiC 중에 약간이라도 프리 Si가 잔류해 있으면, 라만 스텍트럼의 520cm-1 부근에 Si에 기초하는 날카로운 피크가 관측되는데, 전혀 관측되지 않았다. 이로부터 Si가 소결체 중에 잔류하고 있지 않다고 생각된다. 한편, NMR의 피크는 적층 불규칙 구조를 가지는 SiC의 것과는 전혀 달리 날카로운 피크가 관측되어 결정성이 좋은 β-SiC의 구조로 귀속할 수 있었다.

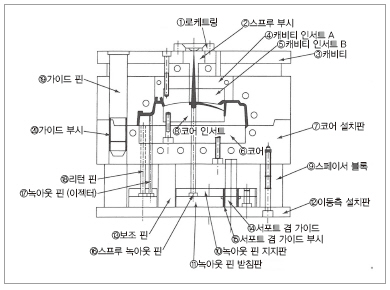

초치밀 탄화규소 소결체의 금형에 대한 응용

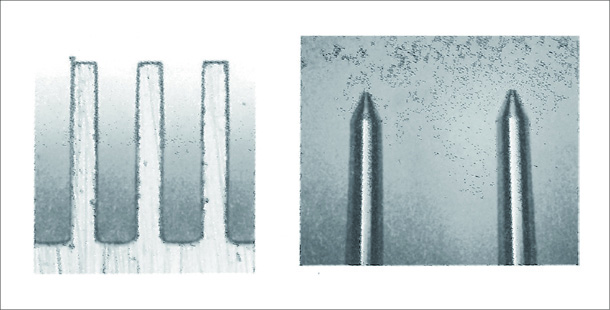

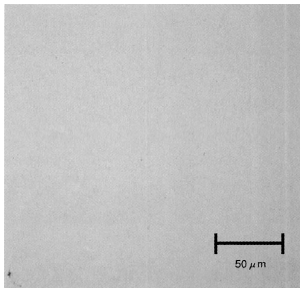

소결한 SiC를 정밀 연마했다. 그림 8에 광학현미경 사진과 그림 9에 원자간력 현미경(AFM) 상을 나타냈다. 광학현미경 사진으로 관찰하는 한, 소결체 내부에서는 거의 구멍을 발견할 수 없지만, 외주부에 구멍을 발견할 수 있고(그림 8 사진 왼쪽 아 래), 거기에 초점을 맞춰 사진을 찍음으로써 그림 8을 얻을 수 있다. 조제를 이용하여 소결하는 경우, 소결입자의 경계면인 입계 에서는 무정형상이 많이 관측된다. 따라서 렌즈용 금형으로서 다듬질할 때의 연마 과정에서도 입자와 입계에 잘 형성되는 무 정형상의 연마·부식 속도의 차이에 의한 입계 홈이 생기는 경 우가 많기 때문에 표면조도가 작은 평활면을 제작하는 것은 어 렵다.

그림 8. 초치밀 SiC의 광학현미경 사진 : 포어리스 표면

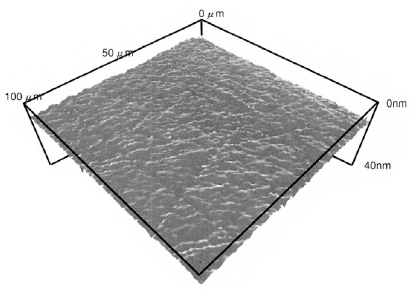

그림 9. 초치밀 SiC의 원자간력 현미경 관찰도 : Ra=1.1nm

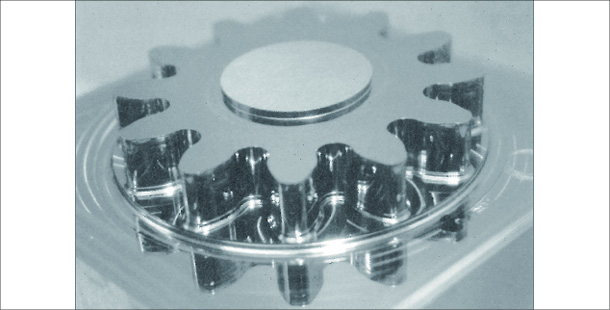

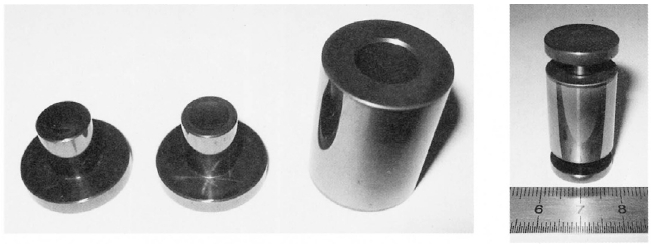

그림 10. 초치밀 SiC에 의해 제작한 시작 금형

그러나 이번 개발에서는 소결조제를 전혀 사용하지 않으므로 정밀 연마하여도 평활 평면을 얻을 수 있다. 실제로 AFM에 의해 100μm×100μm의 범위에서 관측할 수 있는 표면조도는 1nm 이내로 억제할 수 있고, 접촉형 표면조도계로 측정한 경우에는 4nm 이내로 억제할 수 있었다.

또한 소결조제를 이용하지 않는 소결체의 특징으로서 입계에 있어 결정격자가 연결되어 있는 부분이 많이 관측되지만, 반면 접착제로서의 입계층이 존재하지 않기 때문인가, 항절강도는 약 간 작아 약 400MPa 정도이다.

이번에 개발한 SiC 초치밀체의 또 다른 하나의 특징은 전기 전도성을 가진다는 것이다. 보통 SiC는 전기저항이 매우 큰 화 합물 반도체이기 때문에 전기저항을 내리기 위해서는 질소 등의 첨가원소가 필요하다. 이번에도 분위기 제어에 의해 질소가 첨가원소로서 균일하게 작용하고, 전기전도성이 향상되었다고 생각한다. 실제로 도전률은 103S/m 정도이므로 방전가공할 수 있다.

그림 10에 나타낸 금형의 실장시험에서 사용하는 펀치와 슬리브 제작의 거친가공은 방전가공에 의해 실시할 수도 있다. 또한 메이커 사양의 금형에 다듬질, 유리렌즈의 금형 성형의 실장시험을 실시한 결과, 충분히 사용 가능한 성능을 얻을 수 있었다.

연구의 경위와 앞으로의 전개

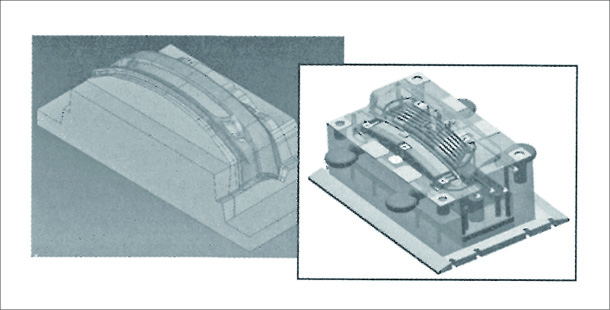

龍谷대학에서는 문부과학성 사립대학 학술연구 고도화추진사업(하이테크·리서치·센터 정비사업)에서 설치하고 있는 혁신적 재료·프로세스 연구센터로, SiC의 초치밀화 프로세스 연구에 2001년 경부터 착수했다. 연구 시즈가 확립되었을 때 (주)비츠와 여러 건의 특허를 공동으로 출원하고, 이어서 구미의 학술지에 발표를 해왔다. 그 후, 초치밀체를 얻기 위해 개량에 개량을 거듭하여 직경 30mm, 두께 20mm, 밀도 99.6%에 이르는 치밀체의 제작에 성공하였으며 렌즈용 금형부재로서의 성능 평가도 거의 종료했다.

그 동안 滋賀縣과 大津市에서는 2006년·2007년도 滋賀縣 경제진흥특별구역 산학연휴 신기술보조금 및 大津市 산학연휴 신기술창출사업 보조금 등 지방으로부터도 많은 지원을 받음으로써 최종 단계의 초고밀도화에 성공할 수 있었다. 2007년 10 월 1일에 대형 소결체 등의 개발을 위해 기술이전 회사인 (주)비츠에 면적 1400m2 이상의 SPS(방전 플라즈마) 종합연구소를 준공했다.

이번의 연구 개발에서는 적층 불규칙 구조를 가지는 나노 SiC 분말을 합성하고, 그것을 구조 질서화가 종료하기 전에 소결을 진행시키는 기술에 의해 소결조제를 첨가하지 않고 초치밀 SiC 소결체를 제작하는데 성공했다.

이와 같은 요소 기술을 이용하면, SiC뿐만 아니라 적층 불규 칙 구조를 부여한 질화붕소나 탄소 등의 동일한 프로세스에 의해 치밀화시킬 수 있으며, 그들의 복합체 등 경량이며 난소결성의 새로운 세라믹스 소결체의 개발로 이어질 수 있다.

본 記事는 日本 日刊工業新聞社가 發行하는「型技術」誌와의 著作權協定에 依據하여 提供받은 資料입니다.

오야나기 만시 (大柳 滿之) 龍谷대학 이공학부 물질화학과 교수 䥙520-2194 滋賀縣大津市瀨田大江町橫谷 1-5

TEL (077)54-7464

게재월 | 2008 - 11  3287

3287  0

0