빌드업 기판은 반도체용 패키지 기판으로 널리 사용되고 있다. 반도체가 고집적화됨에 따라 빌드업 기판에 이용되는 층간 절연 재료에도 다양한 성능 향상이 요구되고 있다. 여기서는 차세대 반도체 패키지 기판용으로서 저열팽창률(CTE), 낮은 조도(粗度), 저유전 특성을 목표로 개발된 층간 절연 필름 재료 및 그 응용에 대해 소개한다.

반도체의 집적도는 무어의 법칙에 따라 지금도 18∼24개월에 배로 증가하고 있다. 이 반도체의 집적도가 향상됨에 따라 칩을 ‘받아들이는 곳’ 인 반도체 패키지 기판에도 다양한 고기능화, 고집적화가 요구되고 있다. 아지노모토 파인테크노社에서는 1998년에 필름 형태의 층간 절연 재료‘ABF(Ajinomoto Build-up Film)’를 시판했으며 특히 플립칩 실장에 의한 반도체 패키지 기판의 층간 절연 재료로서 실적을 쌓아 왔다.

ABF도 반도체의 고집적화에 대응하기 위해 다양한 개량이 실시되고 있는데, 여기서는 특히 미세 배선 형성을 위한 ‘저조도화’ , 고밀도 층간 접속 신뢰성을 위한 ‘저CTE화’ 및 고주파 대응을 위한 ‘저유전정접화’ 에 대해 소개한다.

ABF의 기본 구성과 사용 방법

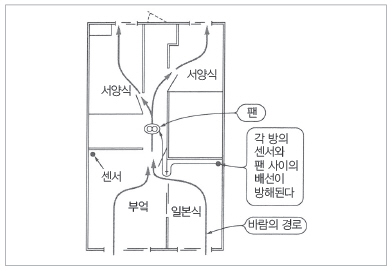

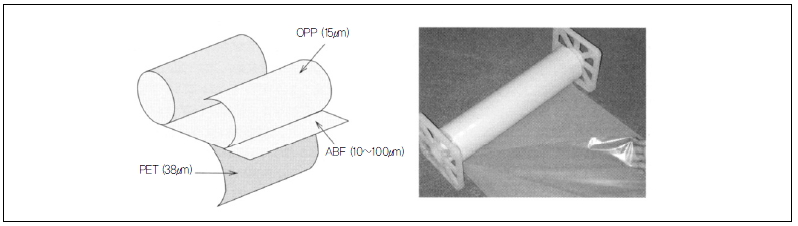

ABF는 베이스가 되는 PET 필름(38㎛), 에폭시 수지 등의 열경화성 수지를 주성분으로 하는 수지조성물, 보호 필름의 OPP 필름(15㎛)을 합해 3층 구조로 되어 있다(그림 1).

▲그림 1. ABF의 구성

내층 기판에의 적층은 전용 진공 라미네이터를 사용한다.

소정의 열경화를 실행한 후 레이저에 의한 블라인드 비어 형성, 디스미어·도금 처리로 회로 형성을 실시하고 그 공정을 반복함으로써 다층화해 간다. 반도체 패키지 기판인 경우, 그 대부분은 미세 배선 형성이 필요하므로 세미애디티브법이 이용되고 있다.

차세대 층간 절연 재료에 요구되는 성능

1. 미세 배선 형성을 위한 저조도화

세미애디티브법은 미세 배선 형성을 위한 방법으로 널리 이용되고 있다. 전해 도금 시의 급전층으로 ABF 표면을 조화한 후 무전해 도금을 실시하는데, 도금과 ABF의 밀착이라는 관점에서 디스미어 처리 후의 ABF 표면 조도는 큰 쪽이 바람직하다.

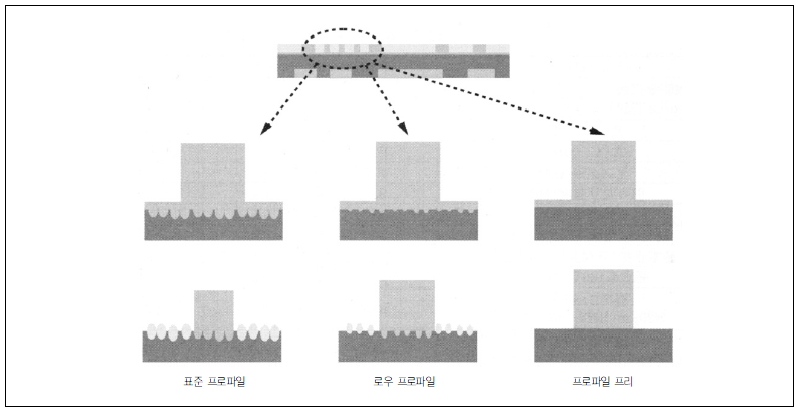

한편, 전기 도금 후의 플래시 에칭을 실행할 때, 표면 조도가 크면 무전해 도금을 제거하는 시간이 길어지고 배선 형상이 가늘어져 버린다(그림 2). 더 미세한 배선 형성을 실행하기 위해서는 도금 밀착성을 확보하면서 ABF 표면 조도를 작게 하는, 상반된 성능을 실현할 필요가 있다.

▲그림 2. 수지 표면 조도 차이에 의한 플래시 에칭 후의 회로 형성

2. 고밀도 층간 접속 신뢰성을 위한 저CTE화

ABF는 열경화성 수지이므로 회로의 층간 접속은 레이저 가공에 의한 블라인드 비어 형성에 의해 실행된다. 회로 밀도 향상을 위해 비어를 소지름화하는 경향이 있지만, 이것은 랜드와의 접속 면적을 작게 하게 되고, 열 사이클과 부품실장 시의 리플로우에서 접속 불량을 초래할 우려가 있다. 때문에 ABF의 CTE를 내려야 한다. 또 디스미어 시 비어 바닥의 수지 잔사 클리닝성도 큰 지표 중 하나이다.

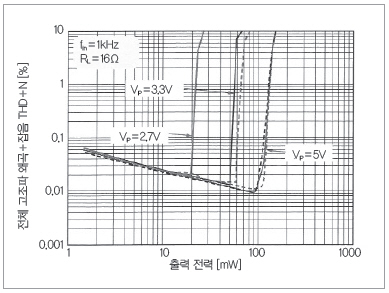

3. 고주파 대응을 위한 저유전정접화

반도체의 고성능화는 집적 밀도 향상뿐만 아니라 처리 속도 향상에 의해서도 실행된다. 이에 따라 최근에는 칩 내뿐만 아니라 프린트 기판 내부에서도 GHz대의 고주파 신호가 흐르며, 절연 재료에도 고주파 대응을 위한 저유전정접이 요구되고 있다.

고주파수의 전기신호가 흐를 경우, 절연재료의 유전정접이 크면 전기 에너지가 열에너지로 변환되어 전기신호가 손실되고 발열도 커진다. 따라서 절연재료의 저유전정접화가 필요하며 이것은 에너지 절약과도 연결된다.

차세대용 ABF

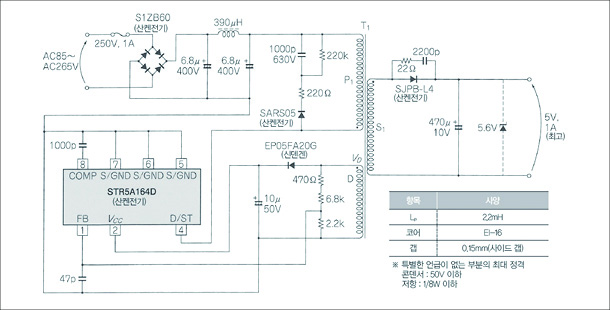

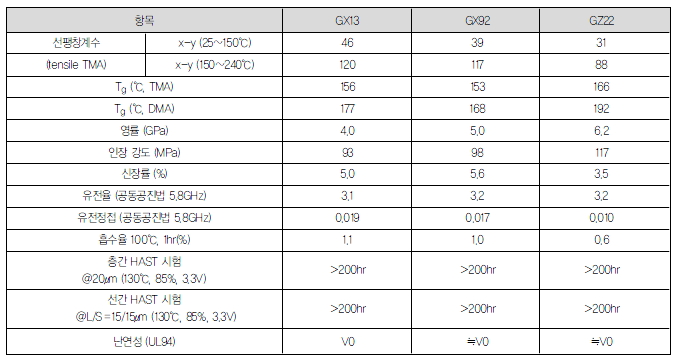

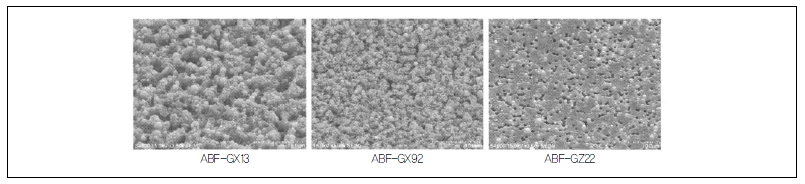

현재 ‘ABF-GX13’이 주로 사용되고 있지만, 전술한 3가지 성능 향상을 실행하는 데 있어서 기존의 ‘에폭시/페놀’ 경화 시스템뿐만 아니라 새롭게 ‘에폭시/시안산염’ 경화 시스템도 도입했다(표 1).

▲표 1. ABF의 경화물 특성

1. ABF-GX92

GX13과 마찬가지로 기존의 ‘에폭시/시안산염’ 경화 시스템을 사용하면서 저조도화, 저CTE화에 대응하고 있다. 소수성을 높인 수지를 사용함으로써 디스미어 시의 에칭량을 줄여 저조도화를 실현했다.

한편, 고분자 성분을 변경함으로써 성장을 향상시켜 저조도에서도 도금 밀착성을 떨어뜨리지 않고 상반되는 성능을 실현하고 있다.

GX13(Ra : 650nm)에 비해 조도는 Ra에서 약 반 정도인 350nm로 완성됐으며 회로 형성 시의 플래시 에칭에 걸리는 시간도 단축할 수 있다. 또 CTE도 GX13의 46ppm에서 약 15% 저감되어 39ppm을 달성했다.

2. ABF-GZ22

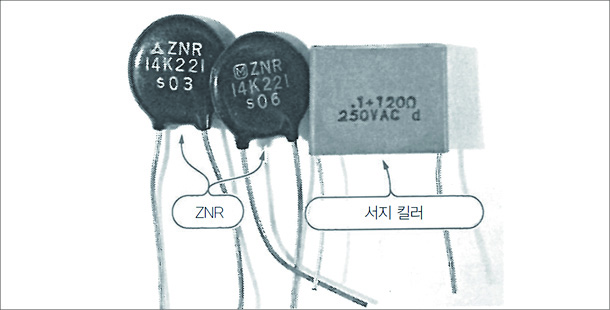

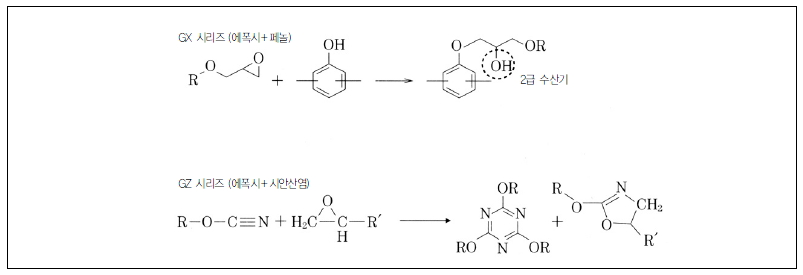

GZ22는 기존의‘에폭시/페놀’경화 시스템이 아니라 ‘에폭시/시안산염’ 경화 시스템을 사용한 절연재료이다. 에폭시페놀계에서는 경화 반응 시 2급 수산기가 생성되는데, 이 수산기는 극성이 높기 때문에 유전정접을 내리기가 힘들다.

이에 대해 에폭시 수지와 시안산염 수지의 조합에서는 ①시안산염 수지의 3량화에 의한 트리아진 고리 생성과, ② 에폭시 수지와 시안산염 수지의 반응에 의한 옥사졸린 고리가 생성된다(그림 3).

▲그림 3. GX와 GZ의 경화 시스템

트리아진 고리와 옥사졸린 고리는 모두 비교적 극성이 낮은 구조이므로 경화물의 유전정접이 낮게 억제될 수 있다. 공동 공진기법에 의한 5.8GHz에서 GZ22의 유전정접은 0.011이다.

GX13의 0.019보다 훨씬 낮은 수치로 완성됐다는 것을 알 수 있다.

또 이 낮은 극성으로 디스미어 시의 에칭량을 줄일 수 있으며, 저조도로 마무리하고 있다(GZ22의 디스미어 후 표면조도는 Ra에서 약 200nm). 또 CTE도 에폭시/페놀계에 비해 낮게 억제되고 있다(31ppm).

글라스 크로스들이 ABF (프리프레그)

반도체 패키지 기판의 박형화로서 코어 기재를 없앤, 이른바 코어리스 기판이 주목받고 있다. 빌드업 기판에서 코어리스 구조를 사용할 경우, 기판에서의 강성 확보를 위해 층간절연재료에 강성을 부여할 필요가 있다.

아지노모토 파인테크노에서는 코어리스 기판용 절연재료로서 글라스크로스와 ABF의 복합화에 의한 프리프레그 ‘GX13-GC’ 를 개발했다. 통상적인 GX13과 같은 가공설비와 프로세스 적용이 가능하며 향후 반도체 패키지 기판의 저배화에 크게 기여할 수 있을 것이라 기대하고 있다.

극박 동박 전사 필름

세미애디티브법에 의한 미세 배선 형성을 실행하기 위해 수지의 표면조도를 가급적 낮게 하는 것이 중요하다는 것은 전술한 바와 같다. 아지노모토 파인테크노에서는 스패터 혹은 증착에 의해 형성한 극박 동박을 사용함으로써 미세 배선 형성을 가능하게 하는 절연재료 및 프로세스를 제안했다.

1. 극박 동박 전사 필름의 구조

베이스인 PET 필름(38㎛)에 알칼리 수용액으로 용해 제거가 가능한 이형층을 코팅하고, 그 위에 스패터 혹은 증착으로 극박 동을 형성함으로써 극박 동박 전사 필름을 만들 수 있다.

동의 두께는 100nm에서 2,000nm(2㎛)이다. 이 필름에 미리 제조해 둔 ABF를 겹치면 극박 동박 장착 ABF가 제작된다.

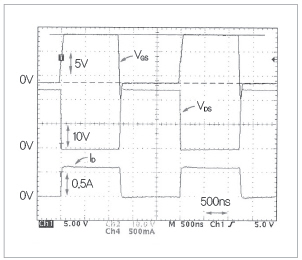

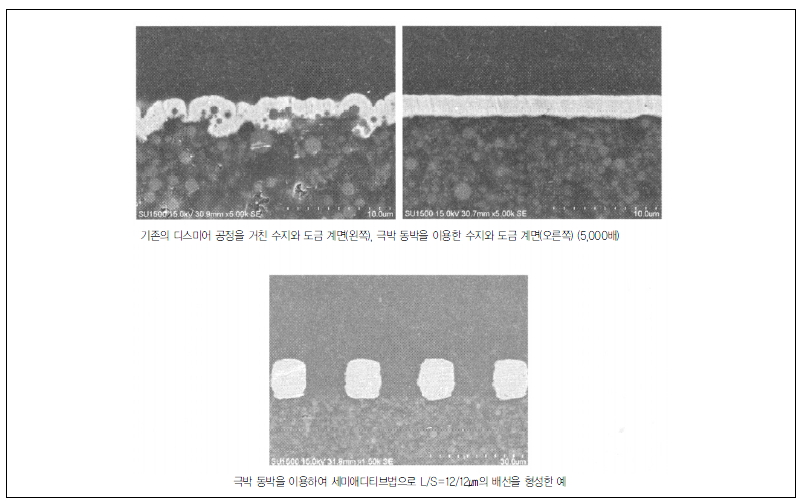

2. 극박 동박을 이용한 프로세스

극박 동박 장착 ABF를 통상적인 ABF와 마찬가지로 내층 기판의 양면에 진공 라미네이트하고 PET 필름을 붙인 채 열경화한다. PET 필름을 박리한 후, 극박 동박 위부터 레이저로 블라인드 비어를 형성하여 디스미어·도금 순서로 통상적인 세미애디티브법에 따라 패턴을 형성한다.

ABF에 동박을 설치한 상태로 디스미어를 실행하므로, ABF의 표면이 전혀 조화되는 일 없이 매우 평활한 상태로 회로를 형성할 수 있다. 수지 표면의 거칠기는 Ra에서 약 50nm이며, 극히 평활하게 완성할 수 있다는 것을 알 수 있다(그림 4).

▲그림 4. ABF의 디스미어에 의한 조면 형성 (3,500배)

ABF로서 GX92를 사용할 경우, 극박 동박과의 밀착은 0.8kg/cm 이상이며, 기존의 과망간산 에칭에 의한 프로세스와 비교해도 손색이 없는 밀착성을 달성하고 있다. 그림 5에 사내 설비에 의한 L/S=12/12㎛의 세선 형성 상태를 나타낸다. 물론 GX13-GC와의 조합도 가능하다.

▲그림 5. 극박 동박 전사 필름을 사용한 기판의 단면 사진

세미애디티브법에 의해 미세 배선 형성이 가능한 코어 기재 개발

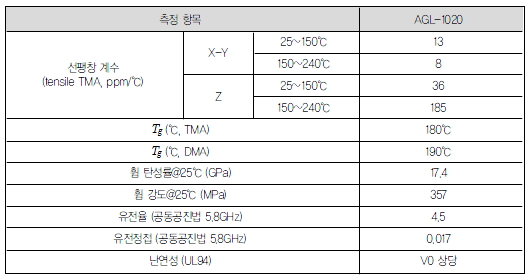

ABF의 수지 배합 기술, 글라스크로스와의 복합화 기술 및 전술한 극박 동박 전사 필름의 조합에 의해 세미애디티브법을 적용할 수 있는 코어 기재인 AGL-1020(Ajinomoto Green Laminate)을 개발했다. 기존의 코어 기재는 동박의 두께와 M면의 프로파일에서 서브트랙티브법에 의한 배선 형성밖에 할 수 없었다.

AGL-1020은 프로파일 프리의 극박 동박을 사용함으로써 미세 배선을 형성할 수 있으며 기판의 고밀도화 및 층수 저감이 가능한 새로운 재료로서 기대되고 있다(표 2).

▲표 2. AGL-1020의 경화물 특성

이 재료를 사용하여 차세대용 고밀도 기판 개발을 실행하고 싶은 유저가 있다면 반드시 시도해 보기 바란다.

☆

ABF-GX13의 후계 품종으로 낮은 CTE, 저조도 및 저유전정접을 실현하는 새로운 층간절연 필름을 개발했다. 또 미세 배선 형성이 가능한 재료로서 극박 동박 전사 필름과의 조합도 제안했다.

반도체는 앞으로도 더욱 집적도를 높여 고성능화되어 갈 것이라 예상된다. 또 최근에는 온실효과 가스 삭감과 에너지 절약에 의한 환경부하 저감 등, 환경 조화를 위한 재료나 프로세스 개발의 필요성도 높아지고 있다.

극박 동박 전사 필름은 이러한 환경 조화에 공헌할 가능성을 가진 재료라 생각된다. 계속해서 ABF와 함께 개량해 나갈 예정이다.

本 記事는 日本工業調査會가 發行하는「電子材料」誌와의 著作權協定에 依據하여 提供받은 資料입니다.

게재월 | 2010 - 06  11361

11361  0

0