1. 서론

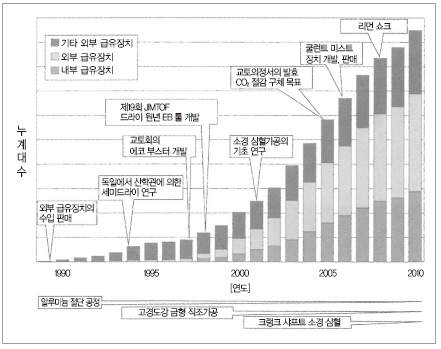

환경 대응형 가공에서 과제로서 종래의 생산 활동 과제인 고품질 가공, 고능률 가공(고생산성), 복잡 가공, 난가공재 가공, 저코스트 가공에 더하여 지구 환경에 대한 배려가 요구되고 있다. 이들 과제에 대응하기 위해서는 가공액(쿨런트)이 중요한 역할을 담당하고 있다.

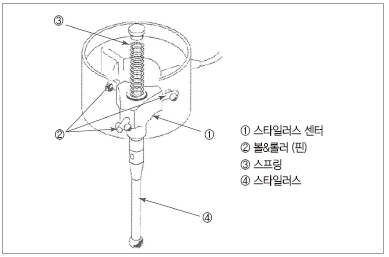

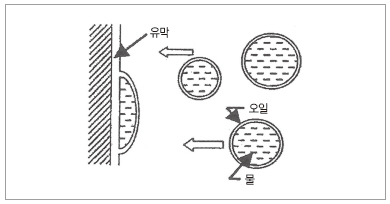

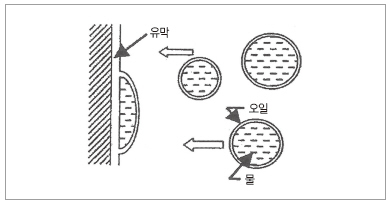

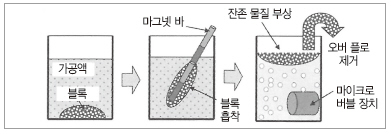

종래 제거가공에서는 각종 가공액이 사용되어 왔지만, PRTR법 등에 의한 유해첨가제 규제, 폐기물 처리에 관한 규제 등에 의해 환경에 대한 부하가 줄고 있다. 동시에 폐액 처리 코스트 등의 문제 때문에 가공액 그 자체의 사용량을 절감하는 경향이 있다. 가능하다면 가공액을 일체 사용하지 않는 가공, 드라이 가공이 바람직하다는 것은 말할 것까지도 없다. 사실 절삭가공에서는 내열성이 높은 절삭가공, 예를 들면 PcBN 공구나 특수 코팅 공구의 개발에 의해 각종 재료의 드라이 절삭이 가능하게 된다. 그러나 가공 성능의 안정화나 드라이 절삭을 적용하기 어려운 알루미늄합금 절삭에서는 윤활성을 부여하기 위해 MQL(Minimal Quantity of Lubrication)의 사용이 전제로 되어 있다. MQL에 냉각성을 부여하기 위해 고안된 그림 1의 유막이 있는 물방울 가공액(OoW : Oil on Water)은 윤활과 냉각에 효과적이며, 알루미늄합금의 중절삭에 효과를 발휘하고 있다. 현재는 드라이 혹은 니어드라이 절삭가공이 보급되고 있지만, 통상 가공액을 사용하는 가공법을 전면적으로 대신할 수 없는 이유로서 절삭칩 처리, 적용 가능한 피가공재 종류, 선택 가능한 가공 조건에 관한 제한 등에 의존하고 있다.

▲그림 1. 유막이 있는 물방울법 원리도

절삭가공의 경우는 미세한 절삭칩 숫돌에 대한 막힘을 피하기 위해, 또한 피가공재의 열팽창을 피하기 위해서도 다량의 수용성 가공액을 사용하게 할 수 밖에 없는 것이 현 상황이다. 그러나 연삭 능률이나 가공 품위를 떨어뜨리지 않고 가공액 사용량을 대폭으로 줄이는 방법이 요구되고 있는 것은 절삭가공과 마찬가지이다.

필자들은 가공 성능의 향상과 난가공재 대응 외에 가공액의 정화 및 부패 방지를 목적으로 초음파 진동을 가공액에 부여하는 방법, 마이크로 버블을 가공액 속에 발생시키는 방법, 탄산가스를 극세 노즐에서 드라이아이스로서 분사시키는 방법, 효과적으로 연삭액을 연삭점에 공급하는 방법의 개발에 대응해 왔다. 여기서는 필자들이 개발해 온 환경 대응형 쿨런트 기술 외에 강알칼리 이온수를 가공액에 적용하는 방법과 고압 제트 쿨런트법에 대해서도 해설한다.

2. 플로팅 노즐법

플로팅 노즐법(F노즐법)은 가공액량의 대폭 절감을 목적으로 東江, 二ノ宮씨에 의해 고안된 방법으로, 이후 필자들이 실용적, 이론적 관점에서 연구를 진행해 왔다.

(1) 플로팅 노즐의 구조와 원리

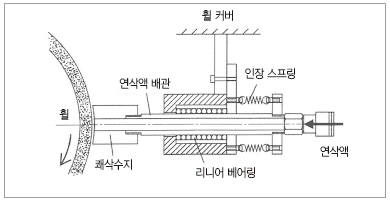

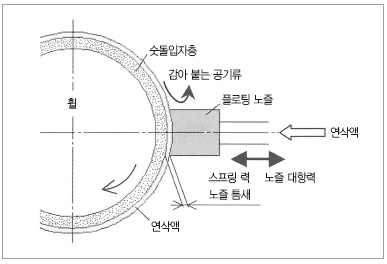

F노즐장치의 모식도를 그림 2에, 노즐과 숫돌 위치 관계도를 그림 3에 나타냈다. F노즐법에서는 노즐 내부에 설치된 연삭액 공급 구멍에서 분출되는 액압과 노즐을 숫돌에 눌러 붙여서 스프링력 등을 균형잡히게 하여 숫돌과 노즐의 틈새를 일정하게 유지하는 구조를 갖고 있다. 동시에 노즐은 휠 표면에 매우 얇은 액막을 통해 대치하고 있기 때문에 본래 숫돌을 따라 도는 공기류는 노즐 상부에서 숫돌면으로부터 벗겨내진다(그림 4). 연삭액은 노즐 상면 직하의 공급 구멍에서 공급되기 때문에 휠 표면에 쉽게 감겨 붙어 연삭점에 도달하는 것이 가능하다. 또한 노즐과 휠의 틈새는 0.1~0.2mm 정도로 설정되기 때문에 이 틈새를 통과하는 가공액량도 상당히 적고, 즉 연삭액 유량을 대폭적으로 절감할 수 있게 된다.

▲그림 2. 플로팅 노즐의 구조 모식도

▲그림 3. F노즐에서 노즐 틈새 일정화 원리

▲그림 4. 노즐 상부에서 비산하는 숫돌면에 감겨 붙은 액막(왼쪽)과 F노즐 내벽부(오른쪽)

(2) 권부 노즐법과의 비교

연삭점에 연삭액을 확실하게 공급하는 방법으로서는 横川씨 등이 연구하는 권부 노즐법이 유명하다. 이 방법에서는 노즐을 숫돌 외주면에 대해서 법선 방향으로 나누어 연삭액을 공급함으로써 휠를 따라 도는 공기류를 뚫어 휠에 연삭액을 감아 붙여 연삭점에 도달시킬 수 있다.

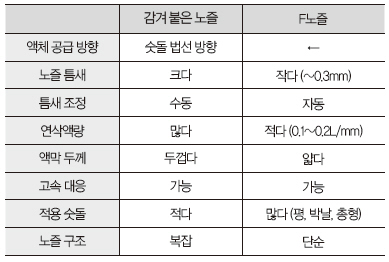

노즐 축을 숫돌 작업면에 대해 직각으로 나눠 연삭액을 공급하는 점에 관해서는 권부 노즐법과 플로팅 노즐법에 차이는 없지만, 숫돌과 노즐의 틈새량이나 틈새의 자동 조정 기능, 연삭액량의 많고 적음, 숫돌에 감겨 붙은 액막의 두께 등에는 양자에 큰 차이가 있다(표 1). 또 노즐 치수나 형상의 점에서도 플로팅 노즐은 권부 노즐보다 훨씬 심플하다(표 2).

▲표 1. F노즐과 감겨 붙은 노즐의 비교

▲표 2. 플로팅 노즐의 특징

(3) 연삭액의 감겨 붙은 상황

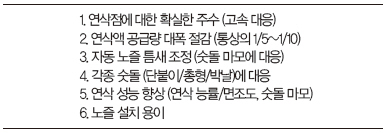

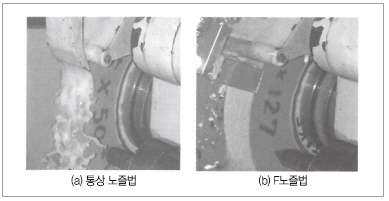

총형 숫돌(Vs=2,000m/min)에 대한 연삭액의 감겨 붙은 상황을 그림 5에 나타냈다. 통상 노즐에서 연삭액을 접선 방향으로 공급한 경우에는 매분 10L 공급한 경우에도 숫돌을 따라 도는 공기류에 저해되어 숫돌에 감겨 붙어 있는 것은 확인되지 않지만, 플로팅 노즐에서는 유량이 적음에도 불구하고(3L/min) 숫돌에 감겨 붙어 있다는 것을 알 수 있다.

▲그림 5. 연삭액이 감겨 붙는 상황의 비교

(4) 플로팅 노즐의 적용 예

① 평면 연삭

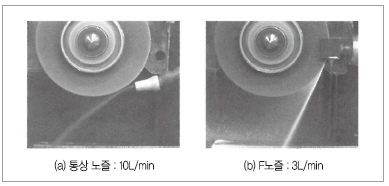

cBN 숫돌을 사용해도 연삭비가 높아지지 않는다고 하는 연강(원재료)을 통상 노즐법과 F노즐법으로 연삭하고, 휠 마모량을 비교한 결과를 그림 6에 나타냈다. 통상 노즐에서는 다량의 연삭액(12L/min)을 분사하고 있음에도 불구하고 초기 마모가 큰 것에 더하여, 정상 마모 영역(400mm3/mm~)에서의 숫돌 마모율도 높다.

그에 대해서 플로팅 노즐법에서는 1/12의 연삭액량밖에 공급하지 않지만 초기 마모, 정상 마모 모두 대폭으로 억제할 수 있다. 이 때문에 F노즐법에서는 숫돌 표면에 감긴 연삭액이 확실히 연삭점에 도달, 피가공재와 숫돌 작업면과의 응착 마모를 억제할 수 있다.

▲그림 6. 휠 반경 마모량의 비교

② 원통 연삭

그림 7은 원통 연삭에서 연삭액이 감겨 붙은 상황을 고속 셔터를 사용하여 촬영한 결과이다. 통상 노즐법에서는 연삭액이 숫돌 외주면에 감겨 붙어 있지 않은 것에 대해, F노즐법에서는 숫돌 외주에만 층을 이루어 감겨 붙어 있는 것을 알 수 있다. 숫돌 주속도를 증대시키면 연삭액이 감겨 붙은 양은 줄어들지만, 지금까지의 실험에서 상당히 고속까지 대응할 수 있다는 것을 알 수 있다.

▲그림 7. 원통 연삭에서 가공액이 감겨 붙는 상황

③ 홈 연삭

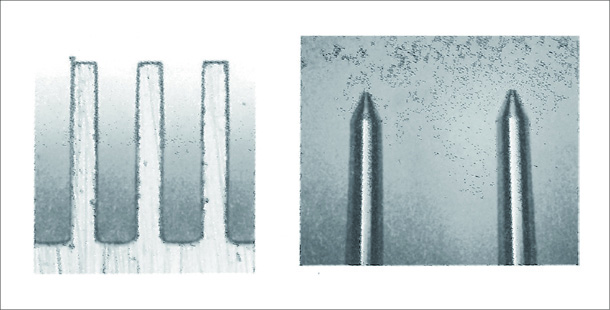

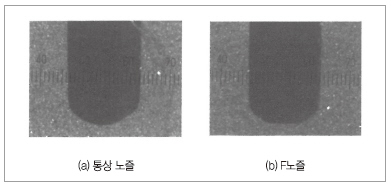

통상의 평형 숫돌과 비교하여 얇은 날 연삭의 경우에는 연삭 가공액이 연삭점에 붙기 어려워 연삭 탄화가 발생하기 쉽다. 그림 8에 WA100번의 얇은 날 연삭(□100×t0.6mm)에서 SKD11재를 홈넣기 연삭했을 때의 숫돌 마모 상황을 나타냈다. F노즐법에서 유량은 통상 노즐의 1/5로 대폭적으로 적게 했음에도 불구하고 숫돌의 코너 마모가 상당히 억제되고 있다.

▲그림 8. 홈넣기 연삭에서 숫돌 마모 비교 (숫돌 폭 0.6mm)

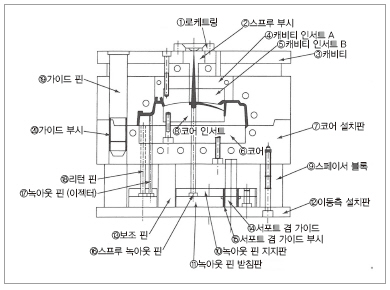

3. 플렉시블 도액 시트법

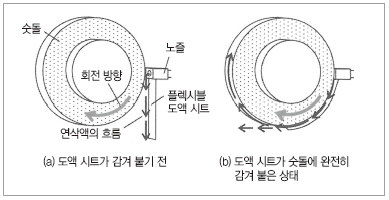

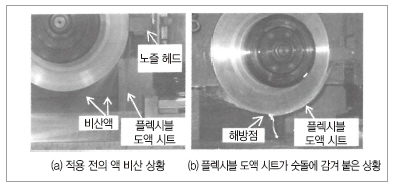

플렉시블 도액 시트법은 플로팅 노즐법 등에 의해 숫돌 상에 형성시킨 액막을 유연성 있는 박판재로 덮음으로써 숫돌 접선 방향에 대한 연삭액의 비산을 방지하고, 노즐에서 공급한 거의 100%의 연삭액을 가공점 직전에 방출할 수 있는 것이 특징이다.

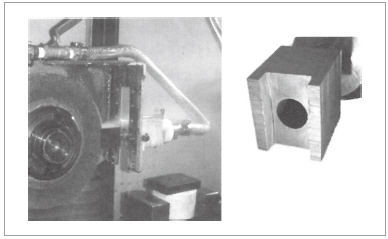

장치 구성은 유연성 있는 박판재만이며, 매우 심플한 연삭액 공급 방법이다. 그림 9에 평숫돌에 플렉시블 도판 시트를 적용했을 때의 모식도를 나타냈다. 노즐에서 공급된 연삭액은 숫돌 표면과 노즐 사이의 거리가 작아지면 숫돌 표면에 감겨 붙게 된다. 그와 동시에 노즐 하부에 설치한 플렉시블 도액 시트는 액류가 만들어내는 흡인력에 의해 숫돌 작업면 상에 자동적으로 감겨 붙는다. 플렉시블 도액 시트에 의해 연삭액막은 숫돌 표면에 갇혀서 시트의 해방단에 필요 최소량의 연삭액을 분사하는 것이 가능하다. 실제로 평면연삭반 상에서 플렉시블 도액 시트법을 적용하고 있는 상황을 그림 10에 나타냈다.

▲그림 9. 플렉시블 도액 시트의 평면 연삭에 대한 적용 모식도

▲그림 10. 플렉시블 도액 시트의 적용 상황

플렉시블 도액 시트법은 연삭 중에 숫돌이 감모하여 숫돌 직경이 변화해도 자동적으로 대응할 수 있다. 노즐 위치를 숫돌 원주 상의 임의의 위치에 설치할 수 있으므로 공간절감형 기계에 대한 적용도 가능하다. 또한 평면 연삭, 원통 연삭 등 다양한 연삭 방식에 대응할 수 있다. 시트의 송출·복귀기구를 설정함으로써 가공점이 수시로 변화하는 캠 연삭이나 크랭크 샤프트 연삭에 대응할 수 있다.

4. 메가소닉 쿨런트 가공

메가소닉 쿨런트 가공법은 다양한 가공액(연삭액/절삭액/방전가공액 등)에 메가헤르츠 대역의 초음파 진동을 중첩함으로써 가공특성을 향상시키도록 하는 방법이다. 이 기술은 필자인 鈴木씨가 1998년에 개발한 방법으로, 日本공업대학, 富山현립대학, 上智대학, 東芝기계와 함께 각종 가공 기술에 적용해 왔다. 지금까지 초경합금, 스타박스, 광학글라스, 석영글라스, 사파이어, 스테인리스강 등의 정밀 연삭(일부 절삭)가공이나 난가공재의 선삭/드릴 가공에서 현저한 효과를 발휘하고 있다.

(1) 메가소닉 쿨런트의 특성

메가소닉 쿨런트법은 가공액에 메가헤르츠 대역의 초음파 진동을 중첩시켰을 때에 액체 중에 생기는 거대한 가속도를 이용하는 점에서 캐비테이션을 이용하는 kHz대역의 초음파 진동을 중첩하는 킬로소닉 쿨런트와 다르다. 메가헤르츠 대역의 진동을 중접시킨 액체는 미세한 요철 내부에 들어가 미세한 입자를 제거하는 특징을 갖고 있기 때문에 순수에 의한 실리콘 웨이퍼의 스핀 세정 등에 종래 사용되고 있다.

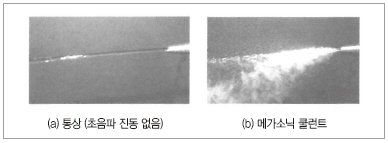

그림 11은 노즐에 가공액을 공급하여 초음파 진동을 중첩시켰을 때의 유수 변화를 나타내고 있다. 메가소닉 쿨런트 중의 초음파 진동은 ~200mm 거리에도 전달된다.

메가소닉 쿨런트는 다양한 용도에 적용 가능하다고 생각되지만, 정밀 절삭/정밀 연삭이라는 미세 제거가공 분야에 적용한 경우의 효과로서는 ①공구 마모의 억제, ②가공면 성상의 향상, ③가공 정도의 향상, ④가공 능률의 향상, ⑤난가공 부위(협소부 등)에 대한 적용 등을 들 수 있다.

▲그림 11. 메가소닉 진동 중첩에 의한 가공액의 변화

(2) 메가소닉 쿨런트에 의한 가공특성

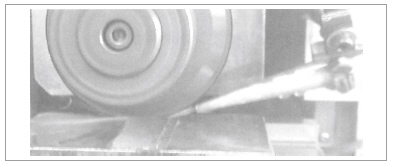

東芝기계제 정압 주축 고정도 슬라이서에 메가소닉 쿨런트 노즐을 장착하여 광학 글라스 및 초경합금의 연삭실험을 하고, 그 효과를 조사했다(그림 12). 공급 쿨런트량은 통상법에 비교하여 상당히 적은 0.5~2L/min이다.

▲그림 12. 평면 연삭에서 MSC 분사 상황

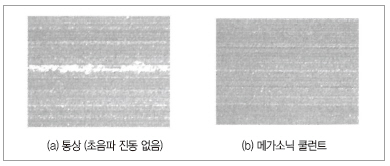

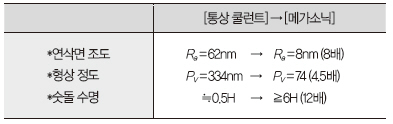

광학 글라스의 연삭면을 SEM으로 관찰한 결과를 그림 13에 나타냈듯이 연삭액에 초음파를 중첩함으로써 연삭 조흔이 얕아지는 동시에 스크래치의 발생이 억제됐다. 또한 표 3에 나타냈듯이 초정밀 가공기를 사용한 초경합금 및 스타박스 렌즈 금형의 초정밀 연삭에서 메가소닉 쿨런트를 사용함으로써 숫돌 수명, 연삭면 성상, 가공 정도가 대폭으로 향상되는 것을 東芝기계와의 공동 연구에 의해 확인했다. 또한 스타박스 금형의 연삭에서도 종래 불가능했던 양호한 면성상을 얻을 수 있다.

▲그림 13. 광학 글라스의 연삭에서 피삭면 성상의 향상

▲표 3. 초정밀 가공기에 의한 초경 렌즈 금형 연삭에서의 효과

(SD2500 레진 본드)

5. 마이크로 버블 쿨런트법

마이크로 버블 쿨런트법은 직경 20~50μm의 미세한 기포인 마이크로 버블을 가공액에 혼입하여 각종 제거가공에 적용하는 방법이다. 마이크로 버블 쿨런트는 일반적으로 쿨런트 탱크 내에서 발생시킨 마이크로 버블을 기계에 표준 장비되어 있는 급수 펌프로 순환시키는 것만으로 좋기 때문에 기존의 공작기계를 개량하는 등의 특별한 방책을 필요로 하지 않는다. 따라서 기존의 생산 환경에 쉽게 적용할 수 있다.

노즐에서 토출하는 쿨런트는 백탁하고 있으며, 비커에 채취하면 수 분간에 걸쳐 마이크로 버블이 천천히 상승한다. 수용성 가공액에 마이크로 버블을 혼입시켜도 액체의 농도나 pH에는 변화가 없고 안정적인 연삭액의 상태를 유지하고 있다.

지금까지 마이크로 버블 쿨런트법에 의해 구멍뚫기, 선삭가공 및 연삭가공에 대해서 공구 수명을 향상시킬 수 있는 것 등의 효과를 얻을 수 있었다.

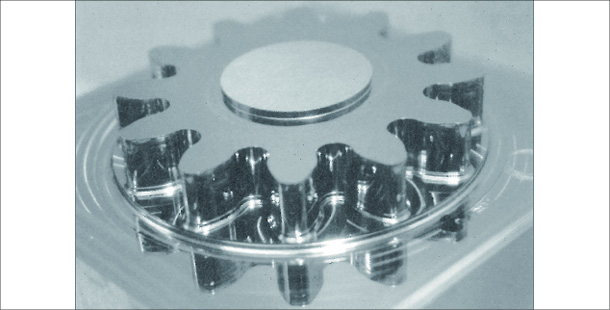

또한 마이크로 버블 쿨런트는 2차 작용으로서 가공액의 정화 작용이 있다. 미리 세균을 발생시킨 수용성 연가공액 중에 마이크로 버블 쿨런트를 순환시킨 경우, 가공액 중의 세균이 소멸하여 세균의 번식은 장기간 없었다. 또한 마이크로 버블은 가공액 중의 미세한 절삭칩이나 유리 숫돌입자 및 접동유를 흡착하여 액면에 부상시켜 분리할 수 있기 때문에 가공액을 쉽게 정화할 수 있다. 최근에는 폴리글루타민산 응집제와 마이크로 버블을 병용한 새로운 가공액 청정화 방법을 제안하고 있다. 그림 14와 같이 절삭칩과 함께 응집시킨 블록을 탈자 가능한 마그넷으로 흡착하여 제거하고, 잔존 물질을 마이크로 버블로 부상 제거한다. 이것에 의해 가공액 중의 현탁 물질을 99% 이상 제거할 수 있다는 것을 확인하고 있다. 이 방법은 현탁 물질의 종류(절삭칩, 숫돌입자, 접동유, 먼지, 세균 및 배설물, 사해 등)와 크기를 가리지 않고, 또한 필터 등의 특별한 장치를 사용하지 않기 때문에 가공액 중의 현탁 물질이 미치는 가공면 성상에 대한 악영향의 억제뿐만 아니라 경제적으로 가공액의 연명으로 이어지는 기술이다.

▲그림 14. 폴리글루타민산 응집제와 마이크로 버블을 병용한

신 가공액 청정화법의 모식도

6. 드라이아이스 입자 제트법

철계 재료를 다이아몬드 숫돌로 연삭할 때, 열화학 반응에 의해 다이아몬드 숫돌입자의 마모가 현저하다는 것이 알려져 있다. 다이스강과 초경합금의 조합 금형의 연삭가공에서는 다이아몬드 숫돌에 맞춘 연삭 조건의 선정이 문제이다. 드라이아이스 입자 분사 연삭은 -80℃의 냉각 작용과 불활성 탄산가스에 의해 연삭점 근방의 산소 농도가 낮아지기 때문에 다이아몬드 숫돌입자와 강재의 열화학 반응이 억제되어 숫돌 손모가 억제된다고 생각된다.

다이스강의 평면 연삭에 드라이아이스 입자 분사 연삭을 적용한 결과를 그림 15에 나타냈다. 건식 연삭 및 미스트 연삭에서는 연삭저항이 급증한 것에 대해 연삭저항이 낮게 안정적으로 추이했다. 또한 연삭비는 드라이아이스 입자 분사 연삭이 수용성 연삭액을 공급한 경우보다 높은 값을 나타냈다. 드라이아이스 입자 분사가공은 가공열에 의한 공구 손상이 문제가 되는 경우에는 큰 효과를 발휘하는 것으로 생각된다.

▲그림 15. 드라이아이스 입자 제트법에 의한 다이스강의 연삭 성능

(SDC400B, SKD61, Vs=34m/s, Vw=8m/min, a=0.01mm, b=4mm)

7. 강알칼리 이온수 이용 가공액

최근 순도가 높은 물을 특수한 방법으로 전기분해한 전해 이온수가 주목받고 있다. 전해 이온수는 알칼리 이온수와 산성 이온수로 크게 나뉘는데, 여기서 드는 것은 pH가 12 정도인 강알칼리 이온수이다. 강알칼리 이온수에는 0.1% 정도의 탄산칼륨이 포함되어 있을 뿐이므로 환경에 부하를 주는 유기용제 대체로서 적용이 급격히 진행되고 있다. 이 강알칼리 이온수를 제거 가공액으로서 사용하는 시도가 이루어져 큰 효과를 올리고 있다.

지금까지도 세계적으로 절삭·연삭유 메이커가 환경 친화적이고 고성능인 가공액을 개발하고 있지만, 여전히 가공액의 부패와 그에 따른 공장 환경 악화, 가공액 폐기 등에 관한 문제들이 존재하고 있다. 예를 들면, 일반적인 수용성 가공액 원액의 가격은 300~500엔/리터라고 하는데, 부패에 따르는 가공액 교환과 폐액 처리 코스트는 20엔 이상/리터가 된다고 하며, 이것이 기계가공 단가를 높이는 요인도 되고 있다. 또한 부패 냄새의 문제는 공장에 일하는 작업원의 정착률에도 영향을 미친다고 한다. 강알칼리 이온수는 pH가 12 이상으로 높기 때문에 철계 금속 재료의 녹 발생을 저지할 수 있을 뿐 아니라, 가공액 중의 박테리아 증식에 의한 액 부패를 억제하는 것도 가능하다. 따라서 강알칼리 이온수를 가공액(필요에 따라 약간의 첨가제 부여)으로 한 경우는 적절하게 pH 관리를 함으로써 1년 이상에 걸쳐 액 교환을 하지 않고 사용할 수 있다는 실적이 있다.

강알칼리 이온수 이용 가공액의 기타 효과로서는 공구 수명 향상, 제거가공 능률의 향상, 연삭칩의 고화 억제 등을 들 수 있다. 특히 스테인리스강의 구멍뚫기 실험에서는 드릴 수명이 10배로 연장됐다는 보고도 있지만, 대개 연속 절삭으로 효과를 발휘하는 것 같다. 또한 가공 후 제품의 탈지 처리가 불필요해진다는 것도 이점이다.

가공특성의 향상에 대한 이론적 해명은 앞으로의 연구를 기다려야 하지만, 환경에 부하를 주지 않는 가공액으로서의 특성에 기대하고 싶다.

8. 고압 쿨런트법

고압 쿨런트는 ①공구 날끝의 냉각 촉진과 그에 따르는 절삭 속도(가공 능률)의 향상, ②가공액의 절삭점 근방에 대한 침입과 그에 따른 공구 마모의 억제, ③절삭칩의 절곡과 분단에 의한 절삭칩 배출성의 향상 및 ④워크의 냉각에 따른 가공 정도의 향상이 기대되기 때문에 초심혈 드릴 가공이나 난삭재의 선삭, 클립 피드 연삭 등에 적용되어 효과를 발휘하고 있었다.

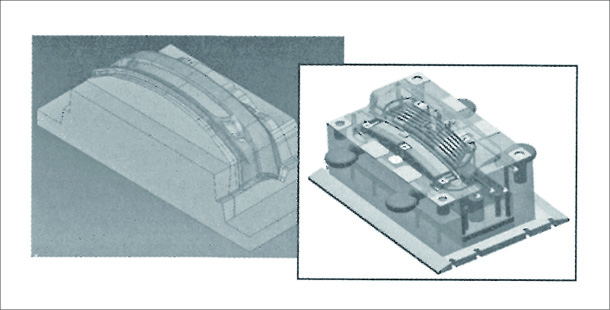

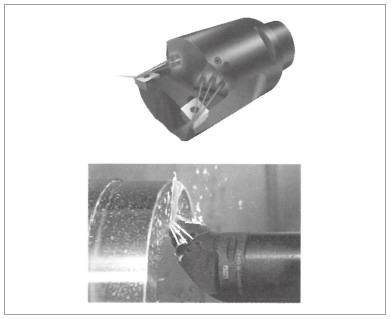

그러나 종래의 고압 쿨런트 가공에서는 10~100MPa로 상당히 고압이 요구되고 있었기 때문에 발생장치가 고가이고, 여과장치를 포함하면 대형이 되는 것, 절삭칩이나 쿨런트 비산과 그에 따른 공장 환경 악화 방지책의 어려움 등의 문제점도 있어 널리 보급되기에는 이르지 않았다. 최근이 되어 항공기용 난가공 재료(내열합금, 티탄합금 등)의 가공이 늘어난 것, 장치의 소형화, 저가격화가 도모된 것에 더하여, 7~8MPa 정도의 압력으로도 고압 쿨런트의 효과를 발휘할 수 있는 공구 홀더(그림 16)가 개발됨으로써 고압 쿨런트 가공이 재인식되고 있다. 새롭게 개발된 공구 홀더에서는 노즐 치수나 노즐 위치의 최적화를 도모함으로써 쿨런트 압력의 로스·유속의 확산을 최소한으로 하면서 목표한 위치에 정확하게 고압 쿨런트를 공급할 수 있었다고 보고되어 있다.

▲그림 16. 고압 쿨런트용 공구와 절삭 상황 (샌드빅사)

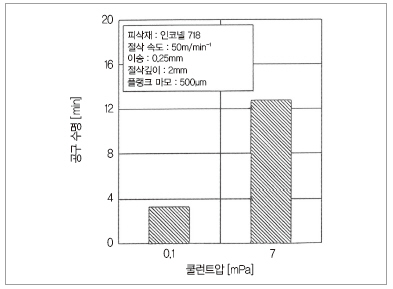

杉野, 八田씨는 인코넬 718을 절삭 속도 50m/min으로 선삭하고, 통상 쿨런트(0.1MPa)와 고압 쿨런트(7MPa) 비교를 하고 있다. 그 결과 전자에서 공구 수명이 3.3분이었던 것에 대해, 후자에서는 약 4배인 12.8분으로 늘어난 것을 실증했다(그림 17).

▲그림 17. 쿨런트의 고압화에 의한 공구 수명 향상 (인코넬 718)

결과는 기록하지 않지만 7MPa 정도 압력으로도 내열합금의 절삭칩 분단에 큰 효과가 있다는 것을 알 수 있다. 앞으로 난가공재뿐만 아니라 일반적인 금속 재료가공에도 고압 쿨런트가 적용될 것으로 생각된다.

9. 맺음말

이 글에서는 환경 및 가공 성능을 양립시킨 새로운 환경 대응형 쿨런트 기술을 개설했다. 모든 쿨런트 기술이 유효성이 증명되어 새로운 응용으로 전개를 도모되고 있다. 이 기술이 관련 여러분의 협력을 얻어 세계적으로 보급되기를 기대한다.

이와이 마나부 (岩井 学), 니노미야 신이치 (二ノ宮 進一), 스즈키 키요시 (鈴木 清)

게재월 | 2014 - 01  107755

107755  0

0