회사 개요와 현재의 도전

동사는 일본 도쿄의 카츠시카구 타테이시에 본사를 두고 있다. 근처에는 영화 ‘남자는 괴로워’로 유명한 ‘시바마타 타이샤쿠텐’이라는 절이 차로 20분 정도 거리에 있다. 이 지역의 공업적인 특색으로 ‘고무 제품에 관련된 제조업의 집적’(도 내 1위)을 들 수 있다. 1985년에 설립된 ‘카츠시카 고무공업회’의 존재가 나타내듯이 종래부터 고무에 관계된 기업이 모여 지금도 긴밀한 협력 관계를 구축하고 있다. 구에서는 이들의 ‘소박하면서도 기술력을 자랑하는 중소공장’에 주목하여, ‘카츠시카 브랜드’로서 적극적으로 어필하고 있다. ‘카츠시카 중소공장 이야기’(http://www.tokyo-cci.or.jp/katsushika/machikoba/jigyou.html) 등의 홍보 활동을 통해 생산되는 제품을 널리 일반 소비자에게도 고지하고 우리의 업무를 서포트해 주고 있다.

동사의 창업 시에는 문자나 장식 등의 공업 조각이 전문이었지만, 곧 ‘지역 산업’이라고도 할 수 있는 고무 금형도 취급하게 되었고, 시간이 지남과 함께 사업 내용을 바꾸어 가게 되었다. 현재는 공업용 고무 금형 전문 메이커로서 고객의 요구에 대응하고 있다.

설비 면에서 특색은 금형가공용 머시닝센터, 형조 방전가공기에 더하여 3차원 레이저 스캐너와 문자, 마크 등의 장식을 지원하는 디자인 CAD의 도입 등 ‘원 조각공장’의 개성 있는 시스템을 유지하고 있다.

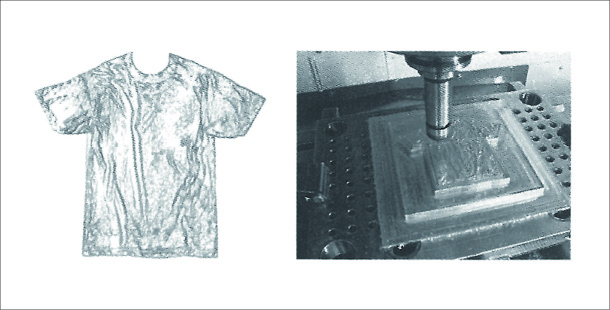

2010년부터는 이러한 독특한 설비를 활용하기 위해 호세이대학 디자인공학부 오오시마 사네지 교수의 연구실과 ‘고무금형의 표면처리 기술’의 공동 연구에 도전했다. 이 활동을 통해 주름도 블라스트도 없는 제3의 표면처리 방법 ‘미미크로 코트’(상표 등록필)를 개발하여, STL 포맷만으로는 불가능한 품질을 실현했다. 현재는 이 방법을 활용한 금형 기술로 차별화를 지향하고 있다.

공업 조각에서 스타트한 동사 금형의 특징

동사의 특징을 든다면, 창업 이래 계속 이어온 조각 기술을 활용한 금형 제작일 것이다.

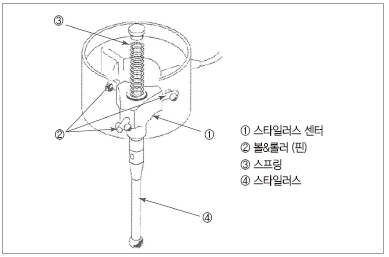

조각기는 특이한 기계로 1평도 되지 않는 작은 공간에 있으면서 문자나 마크, 장식 등의 각종 가공을 가능하게 한다. 그 중에서도 스핀들은 ‘지금은 상식으로 되어 있는 1만 회전급’을 이전부터 갖추고 있으며, ‘얕은 절입 빠른 절삭’이라는 현재의 고속 가공의 선구자라고도 할 수 있는 방법을 구사하고 있었다.

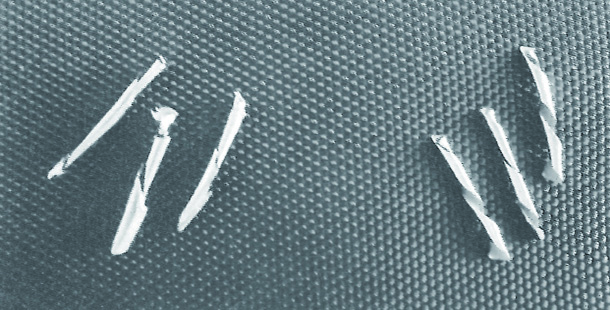

또한 가공 시에는 조각기와 일체가 되는 팔에 전해지는 진동이나 소리를 가지고 절입량이나 속도를 조정하고 있었다. 이러한 ‘부하를 몸으로 마스터한 장인’(그림 1)의 노하우는 머지않아 찾아온 NC 시대에도 커터패스, 워크 클램프, 날붙이 고안 등의 형태로 꽃피워 미세 가공을 특기로 하는 동사의 기초를 구축했다고 생각한다.

공업 조각과 조각기에 대해서는 도쿄공업조각협동조합의 공식 사이트(http://www.tokocho.or.jp/index.html)에 상세한 해설이 있다.

▲ 그림 1. 팔에 전해지는 진동이나 소리로 절입량과 속도를 조정한다.

경험과 감이 제품을 말한다

사용하고 있는 CAM과 그 부하 제어의 특징

현재 동사에서 사용하고 있는 3차원 CAM은 NTT데이터엔지니어링시스템즈의 ‘Space-E’, C&G시스템즈의 ‘CAM-TOOL’이다. 유저의 시점에서 금형가공 시의 부하 제어에 대해서 이들의 시스템을 비교하면, Space-E는 CAM 화면에서 다이렉트로 보조 기능을 추가하고, 이송 속도 감속을 설정할 수 있어 간단하고 자연스러운 조작성을 사용하기 쉽다. 한편 CAM-TOOL은 통상 CAM 조작의 틀을 벗어나 최적화 기능·커터 로케이션(CL) 편집 등의 특수한 조작을 강요받지만, CL 패스를 주시하면서 영역 설정에 의한 이송 속도의 변경이 가능 등 세밀한 편집 기능이 특징이다. 또한 그 외에는 미미크로 코트 기술에 응용하고 있으며, ‘디지털 주름’에 필요하게 되는 STL 포맷을 취급하기 위해 Delcam의 ‘Art CAM’을 사용하고 있다.

디지털 주름(그림 2)이란 CAD/CAM이라는 디지털의 힘과 정밀 가공에 레이저, 방전가공 등의 머신 파워로 금형의 표면에 직접 주름 모양을 새겨 넣는 기술로, 최근 주목을 받고 있는 분야이다. 이 디지털 주름과 동사가 취급하는 고무는 관계가 깊다. 고무는 ‘매끄럽고 번쩍거리는 상태보다 보기 좋다’라는 이유에서 금형에 주름이나 블러스트, 방전 등의 표면처리를 실시하는 경우가 많다. 특히 디자인성이 요구되는 디지털카메라 등에 사용되는 외관 고무 제품에서 주름은 질감 향상의 중요한 비중을 차지한다. 결과, 이 분야의 디지털화는 ‘품질 향상·코스트 다운·단납기’ 등의 효과를 기대할 수 있고, 디지털 주름을 활용한 미미크로 코트에는 가전, 광학기기 메이커로부터도 큰 기대를 모으고 있다.

▲ 그림 2. 디지털 주름의 예

그러나 어떤 CAM도 디지털 주름과 같은 ‘미세한 기복이 계속되는 형상’에서는 공구부하 제어 기능은 지금 하나의 효과를 발휘할 수 없다고 인식하고 있다. 그렇기 때문에 이러한 종류의 기능은 사용하지 않고 있다. 미세 가공은 CAM의 공구부하 제어 기능보다도 공구의 장착 각도, 날끝 형상 등 현장 장인의 경험과 감으로 차별화할 수 있는 기술을 달성하고 있는 것이 현 상황이다.

어떤 금형 형상에서 공구부하 제어는 효과를 발휘하는가

그러면, 어떤 장면에서 공구부하 제어는 효과를 발휘하는 것인가. 금형가공에서 활약하는 장면은 확실히 있다. 눈에 띄는 사례로는 구멍가공, 포켓, 홈 등의 기초가공 분야일 것이다. 이러한 경우에는 CAM으로 부하의 안정을 도모한 패스나 공작기계에 옵션으로서 장비되는 기계 제어의 이용이 효과적이라고 생각된다.

필자는 공구부하 제어는 ‘금형 제작 시의 거친·중다듬질 공정’이 가장 효과를 기대할 수 있다고 생각한다. 이들의 주역은 CAM이며, 공구부하를 일정하게 유지하는 다양한 커터패스(등고선, 트로코이드 패스, 홈파기, 잔삭 등)에서 가공의 안정을 도모한다. 이러한 방법은 지금 금형업계의 큰 원칙이다.

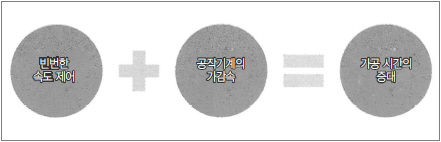

마지막으로 다듬질 공정에 대해서인데, 이들은 천차만별인 경우가 있기 때문에 단정할 수는 없다. 부하 제어의 사용은 의론이 나누어지는 것이다. 이 경우의 주역은 공작기계이다. 독자 여러분은 알고 계신 사실이라고 생각되는데, 공작기계는 매끄러운 움직임을 유지하기 위해 가감속 제어가 이루어진다. 결과로서 지령 F값의 유지는 어려워지는 대신에, 미소 직선과 연결된 3차원 형상에 대한 데미지(식입)를 방지해 준다. 오늘날의 고속가공기는 그 최고의 성과이지만, 그래도 빈번한 사령 속도 F값의 변경은 효과는 물론, 가공 시간의 증대(그림 3)를 초래할 우려가 있는 점을 주의해야 한다.

▲ 그림 3. 빈번한 F값의 변경은 가공 시간을 증대시킨다

CAM에 의한 공구부하 제어를 이용한 가공 사례

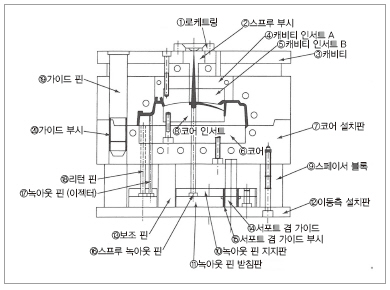

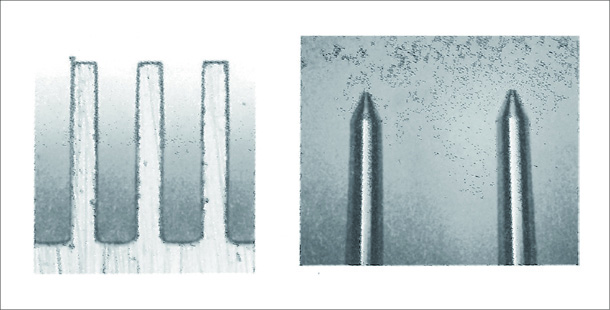

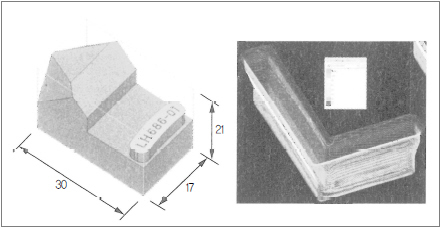

앞에서 ‘부하 제어 활약의 장은 주로 거친·중가공이다’라고 했다. 그러나 동사의 경우, 문자 조각이나 마크가 들어간 깊은 홈가공과 비슷한 특수한 경우가 사례로 있으므로 소개한다. 이 가공은 디지털 주름과 같은 ‘미세한 기복이 계속되는 형상’은 아니므로 공구부하 제어 기능이 효과를 발휘한다. 그림 4는 폭 0.2mm 깊이 0.55mm의 문자 L부의 오목가공이다. 피삭재는 동이다. 사용 공구는 0.075RB이고 이송 속도는 F200이다. 소경 공구로 직접 워크 또는 전극에 문자를 새겨 넣는 경우, 요구되는 것은 속도보다도 확실성이다. 여기서 Space-E의 공구 감속 기능을 사용하여 날붙이의 파손 및 워크에 대한 식입을 방지하는 가공법을 채용하고 있다.

▲ 그림 4. 공구 감속 기능을 사용하여 오목부를 가공한다

공구 감속 기능을 사용하지 않는 경우와 비교해서 1문자당 약 5분 정도 많이 걸리지만(기계 실측값은 아니다), 공구 마모를 억제하고 가공을 끝낼 수 있다. 공구비 절감에 의한 코스트 절감 효과는 크다.

역사로부터 본 공구부하 제어 기능

1. 부하 제어의 역사

필자는 원래 공작기계 메이커의 영업기술과에 근무했으며, 그 후 금형 제조에 직접 관계하게 되었다. 이러한 경험에서 얻은 부하 제어의 역사를 유저의 시점에서 돌아보고자 한다.

금속가공의 역사는 절삭부하와의 전쟁이었다고 해도 좋다. 1970년대 NC 장치의 보급에 따라 공작기계는 캄브리아기이면서도 다양한 타입의 구조가 시도됐다.

‘공구를 절손시키지 않고 효율적으로 가공하고 싶다’

이 불변의 테마를 해결하기 위해서는 기계 강성을 계속 높이고, 강력한 스펙으로 도전한다고 하는 ‘힘에 의한 방법’이 주류였다.

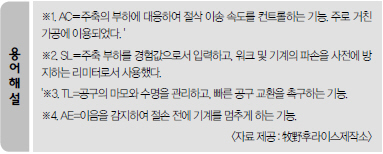

1980년대가 되면 ‘강성만으로는 불충분’하다는 의식 하에 급속하게 고성능화가 진행되고 있던 기계 제어 컨트롤에 이목이 집중됐다. 당시는 NC 장치와는 달리 기계의 조작 역할을 담당하는 것이 기계 제어장치(MTC)였다. 거기서 개발된 것이 적응 제어장치 AC(어댑티브 컨트롤)※1, 주축 부하 감시장치 SL(스핀들 로드 모니터)※2, 공구 수명 관리 TL(툴 라이프)※3, 사운드센서에 의한 공구 손상 감시장치 AE(어코스틱 이미션)※4 등의 부하 감시 기능이었다.

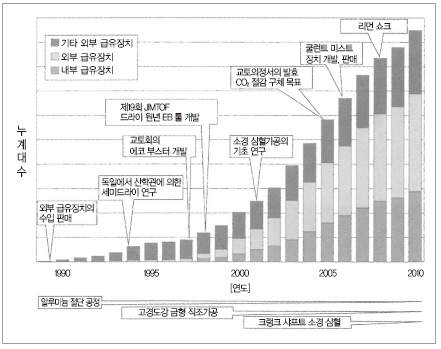

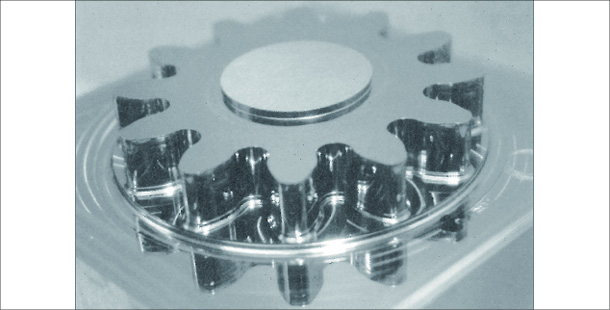

당초 이들은 ‘동일 품목 다생산’의 부품가공에 매칭된 기능이었지만, 기계 본체를 지키고 또한 가공 불량이나 공구 파손을 방지하는 대책은 금속가공 업계 공통의 과제였다. 머지않아 사용 사례는 금형가공으로도 확대되고, ‘기계 강성과 기계 제어’의 2가지 기둥으로 절삭의 안정을 지향하는 시대에 돌입하게 됐다(그림 5).

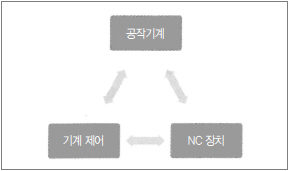

▲ 그림 5. 공구부하 제어에서 공작기계, 기계 제어,

NC 장치의 관련성

또한 부하 제어의 보좌 역할로서 공구 파손 검출 BTS(브로큰 툴 시스템)이나 공구 길이 측정기, 그리고 효율적으로 절삭칩을 제거하는 스루 스핀들 쿨런트나 스루 툴 쿨런트 등의 에폭 메이킹의 메커니즘도 이 시기에 탄생했다.

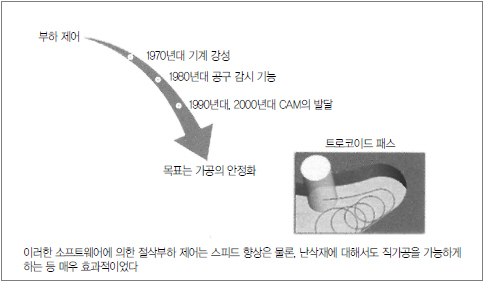

2. 진화한 CAM의 출현

이와 같은 독창성이 풍부한 공구부하 대책이었지만, 실제는 부품이나 금형이 가지는 다양한 형상에 대응할 수 있을 정도의 올마이티한 성능은 겸비하고 있지 않았다.

이 문제에 새로운 해결법으로 도전한 것이 1990년대에 자동 프로그래밍 시스템을 대신해서 보급한 3차원 CAD/CAM 시스템이었다. 즉 ‘공구부하를 커터패스로 해결한다’는 새로운 접근이다. 대표격이라고도 할 수 있는 것이 공구부하를 거의 일정하게 유지한 등고선이나 트로코이드 등의 패스, 또한 과부하가 되는 코너 부분이나 잔삭 부분을 발견하고 그 틈새에 대해 서서히 여육을 절삭함으로써 전체 날 절삭을 피한 패스, 더구나 경사 각도나 절삭 면적을 사전에 추정 집계하여 이송 속도를 제어하는 등의 예측 시뮬레이션이었다.

이 패스에 의해 황삭·중삭 공정에서 발생하는 예측할 수 없는 사고(공구 파손)는 감소하고, 최종 공정인 다듬질의 안정화, 그리고 고속화에 크게 기여했다(그림 6).

▲ 그림 6. 공구부하 제어의 역사

3. 현 상황 인식

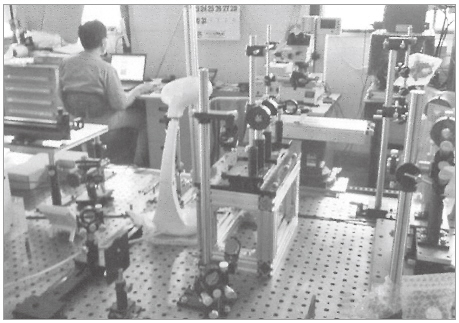

뒤돌아보면 공구부하 제어의 핵심 기술은 기계 제어와 CAM에 의한 제어(커터패스 및 예측 시뮬레이션)의 두 가지로 집약할 수 있다. 단, 유감스러운 것은 양자에 기술적인 접점은 없고, 유저의 입장에서 보면 일방통행이라는 느낌은 부정할 수 없다. 앞에서도 언급했지만 현장의 장인이 가진 날끝 조정, 재료, 형상, 공구에 대한 노하우로 고품위의 가공을 실현하고 있는 것이 현 상황이며, 이것이 일본 금형 메이커의 강점이다.

4. 기계 제어에 의존하는 경우의 부하 제어의 문제점

기계에 의한 부하 제어의 문제점은 ‘검지하고 나서 감속한다’고 하는 한 발 늦은 해결법으로, 확실하게 공구 파손을 막는다는 보증은 할 수 없다(과장된 예이지만, 장해물을 사전에 감지하여 브레이크를 거는 편이 좋다와 동일). 또 다른 한 가지 귀찮은 것은 ‘실패에서 배운다’는 발상이 원점이기 때문에 시험가공의 끝, 사전에 모터 부하값의 입력 작업이 동반되는 것이다. 거기에는 베테랑 오퍼레이터에 의한 경험이 요구되고, 그 때문에 ‘장비하고 있어도 사용할 수 없다’의 큰 원인이 되고 있다. 정리하면 아래의 3가지 점이 과제가 된다.

· 부하를 감지하고 나서의 감속 제어는 공구 파손의 우려가 있다.

· 학습 기능이라는 성질 상, 경험이 요구된다.

· 조작이 번잡하고, 수치의 설정에는 노하우가 필요하다.

5. CAM에 의존하는 경우의 부하 제어의 문제점

또한 CAM에 의한 부하 제어에도 약점은 있다. 그것은 감속 시뮬레이션에는 실제 공작기계의 실력이나 툴링, 워크의 장착 등 리얼한 현장의 상황이 고려되어 있지 않는다는 점이다.

그 중에서도 최근 사용되고 있는 절삭 조건 데이터베이스는 공구 메이커의 권장값이라는 것을 잊어서는 안 된다. 이러한 챔피온 데이터에 의존하고 있어서는 본래 당연히 얻을 수 있는 노하우(실제 가공 시의 부하 변동값)는 축적되지 않고, 제조현장과의 갭은 넓어질 뿐이다.

CAM에 의존하는 경우의 과제는 아래의 3가지 점이 과제가 된다.

· 개체 차이가 있는 기계 능력이 고려되지 않는다.

· 메이커 지급의 데이터베이스 지상주의에 빠진다.

· 간섭 체크를 포함하여 오퍼레이터에 책임이 집중된다.

앞으로의 과제

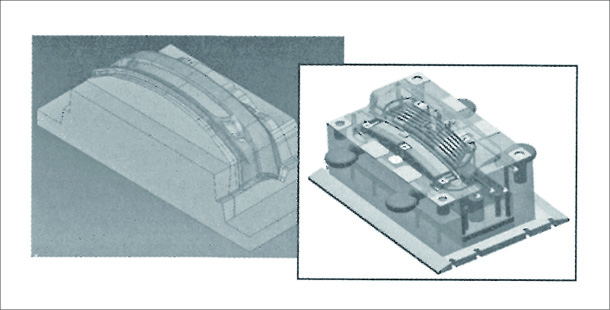

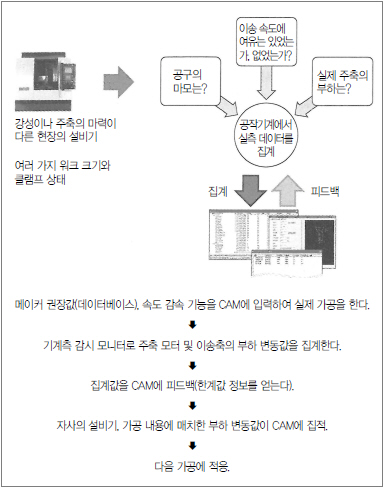

앞으로 양자의 융합이 적용되어야만 이상적인 공구부하 제어(그림 7)가 실현된다. 그러한 기계와 CAM의 일체 시스템 출현이 요망된다.

▲ 그림 7. 이상적인 공구부하 제어

후지와라 노리히토 : 대표이사

〒124-0012 東京都葛飾区立石 8-15-7

TEL (03)3694-6566

후지와라 노리히토 (藤原 法仁) (주)昭和테크

본 記事는 日本 日刊工業新聞社가 發行하는 <型技術>誌와의 著作權協定에 依據하여 提供받은 資料입니다.

게재월 | 2014 - 02  105353

105353  0

0