제조업계에서는 리드타임의 단축에 박차를 가하는 동시에 피삭재의 고경도화·난삭화가 진행되고 있다. 또한 고정도화의 경향도 현저하다. 그렇기 때문에 종래와 같은 가공 방법으로는 고객의 요구를 만족시키는 것이 어려워지고 있다. 이와 같은 상황을 타개하기 위해서는 CAM에서 아웃풋되는 커터패스 및 가공 레이아웃의 재고가 필요하다. 공구의 성능이 비약적으로 향상된 Z방향 절입 깊이를 크게 취하고, 외주날을 사용하여 가공하는 것이 황삭가공의 리드타임 단축에서 큰 어드밴티지가 되는 것은 알려져 있지만, ‘최적의 커터패스가 어떤 것인지’는 아직 그다지 알려져 있지 않다.

여기서는 ‘HSMWorks’에 의한 부하 제어가공의 특성을 소개한다.

고경도강의 다이렉트 커팅

고경도강의 황삭가공에서 공구의 내구성 및 코스트면 등의 이유 때문에 일반적으로 다이렉트 커팅은 피하게 되고, 방전가공을 주체로 하는 케이스가 많이 받아들여진다. 그러나 실제로는 전극 소재나 2차가공의 코스트, 리드타임 또한 제품 정도나 강도를 고려하면, 다이렉트 커팅이 타당하다는 것은 확실하다. 절삭을 어렵게 하는 이유는 절삭부하의 변동이다. 기계측의 이송 가감속에 동반하는 절삭 조건의 급변이나 코너부, 홈부에서의 공구에 대한 과부하가 이것에 해당한다. 이들은 커터패스를 개선함으로써 대부분 해소할 수 있다.

여기서는 다이렉트 커팅 실천의 포인트를 소개한다.

1. CAM에서 아웃풋되는 커터패스의 재고

처음으로 고려해야 하는 포인트는 오프셋 가공에서의 탈각이고, 가공부하를 제어하여 팁 볼륨을 더하는 개념이다. 이 때 가장 주력해야 하는 포인트는 황삭가공 시의 불안정한 공구부하를 어떻게 배제하는가에 있다. 일반적으로 CAM에서 아웃풋되는 영역 절삭의 패스는 외주날의 부하를 일정하게 유지한다는 로직을 갖지 않는다. CAM은 공구 중심 궤적의 시프트를 어떻게 컨트롤하는지를 고려한다. 바꾸어 말하면, 형상을 오프셋하여 공구 중심의 이동량을 주체로 한 계산하는 것이다. 따라서 실제 절삭 시의 코너 부분에서 공구에 대한 과부하는 공구 이송 속도의 감속 등으로 회피하게 된다.

그러나 이 방법에서는 최적의 가공 조건을 유지할 수 없고, 결과적으로는 공구가 받는 부하를 경감할 수 없다. 이 문제는 부하 제어의 로직을 탑재한 CAM을 사용함으로써 해소된다. 또한 부하 제어라는 개념은 사용하는 공구가 소경이 되면 될수록 중요한 팩터가 된다.

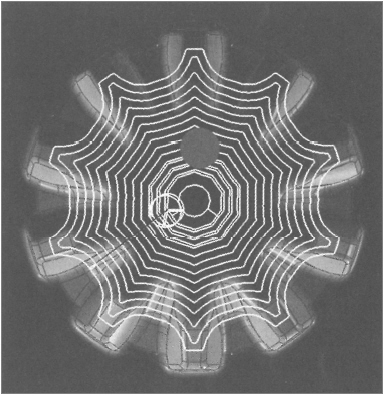

그림 1은 CAM에서 아웃풋되는 일반적인 반복 확대 가공의 패스이지만, 실제 가공 시에는 코너부에서 공구에 과부하가 걸리는 경로로 되어 있다.

▲ 그림 1. 일반적인 반복 확대 가능의 패스

그렇기 때문에 각 코너부에서는 공구 이송 속도를 낮추지 않으면 안 된다. 그래도 공구에 대한 데미지를 다 막을 수 있는 것이 아니라, 공구 본래의 절삭 성능이나 수명을 이끌어내는 것은 불가능하다. 소경이라면 파손의 가능성도 높아진다. 이것을 개선하기 위해서는 코너부에서의 경로를 그림 2와 같이 변경하면 좋다.

▲ 그림 2. 부하 제어의 로직으로 개량된 코너부의 패스

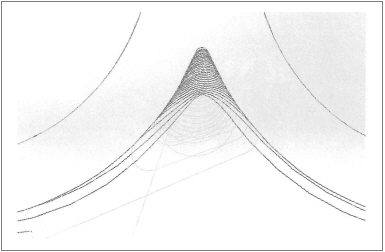

그림 3의 실선은 공구 중심 궤적이고, 2점 쇄선은 직전의 패스에 의해 절삭된 피삭재의 상태를 나타낸다. 이것이 부하 제어이다. 일반적인 CAM의 가공 정의에서는 공구 중심의 시프트량을 피크량으로서 지령한다. 이에 대해서 HSM

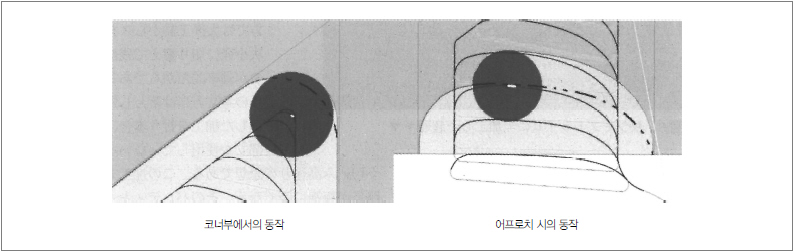

Works의 부하 제어가공 정의에서는 외주날에 걸리는 양을 피크량으로서 지령한다. 피삭재는 그림 3에 나타낸 바와 같이 항상 초승달 모양으로 절삭되고, 이것이 공구에 대한 부하를 일정적으로 유지하게 된다. 매끄러운 곡선을 그리는 이 궤적은 기계측에서 일어나는 ‘이송 가감속의 영향’을 받기 어렵다. 이것은 코너부뿐만 아니라 어프로치할 때도 효과를 발휘한다.

▲ 그림 3. HSMWorks 부하 제어가공의 패스

부하 제어가공에서는 얇게 절입한 후에 서서히 절입량을 증가시키고, 외주날에 걸리는 양이 지정 피크량에 달하면 그 상태를 유지, 피삭재에서 떨어질 때에는 서서히 절입량을 얇게 한다는 것을 알 수 있다.

이 동작은 공구의 결손을 방지할 뿐만 아니라 코팅이 받는 데미지를 최소한으로 억제하게 되어 공구의 수명을 비약적으로 향상시키는 것으로 이어진다. 그리고 공구가 갖는 가능성은 최대한으로 인출되고, 절삭 조건이나 수명은 카탈로그 권장값을 종종 상회한다.

2. 사용 공구 및 가공 레이아웃의 재고

다음으로 고려해야 하는 것은 거친가공을 시작할 때의 공구 선정이다.

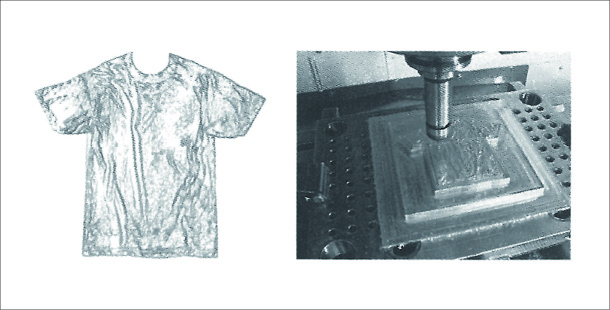

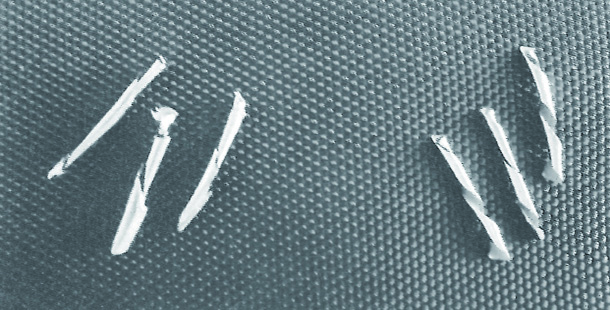

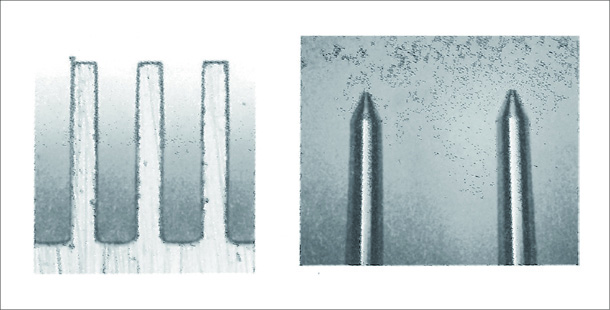

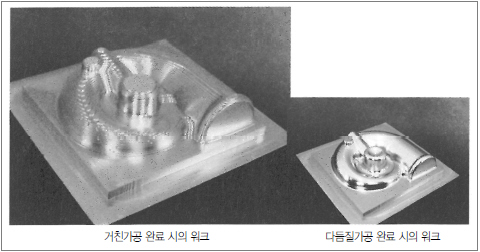

이번에 SKD11(60HRC)에 대해서 가공을 했다(그림 4). 워크 크기는 50×50×30mm이고, 형상부의 최소 필릿은 R0.3으로 되어 있다. 사용 공구는 발열량이 큰 고경도재에 대한 고속 가공에 효과적인 것을 중시하고, 또한 고이송으로 다날의 소경 공구를 사용하는 것이 바람직하기 때문에 OSG제 초경 엔드밀 ‘WXS-EMS’의 D3.0을 6날로 한 특수품(그림 5)을 사용했다. 고온에 강한 코팅을 갖는 강한 비틀림 타입으로 내열 온도는 1,300℃로 되어 있다.

▲ 그림 4. SKD11 60HRC에 대한 다이렉트 커팅

▲ 그림 5. OSG제 초경 엔드밀 ‘WXS-EMS’

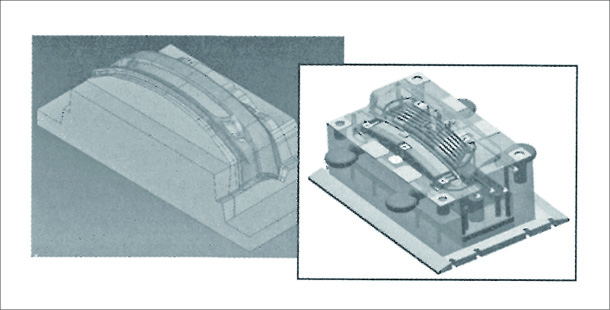

공작기계는 고이송 시에도 지령값에 대해서 확실히 추종할 수 있는 것, 동적/정적 진동, 진동이 최소인 고강성의 고속 주축을 갖는다는 조건에서 소딕제 리니어 모터 구동 하이스피드 밀링센터 ‘HS430L’을 선택, 냉각 방식은 세미드라이(MQL)로 하고, 후지BC기연제 급유장치 ‘BK 타입’을 사용했다. 주축의 강성을 고려하여 절삭 조건은 S 15,000, F 6,000, 축방향의 절입을 8.0, 지름방향의 절입을 0.05로 했는데 양호한 결과를 얻을 수 있었다. 단, 공구 자체의 가능성은 상당히 높고, 아마 이번의 D3.0-6날을 사용한 가공에서는 공구 자체가 갖는 가능성이 기계의 가능성을 상회하고 있다는 인상이었다.

이번 D3.0을 최초의 공구에 설정한 것이 이 제품을 완성시키는 데 있어 큰 의미를 갖고 있다. 통상 이 등급의 제품 형상이라면 D6.0 부근에서 가공을 스타트시키는 것이 일반적이다.

종래의 개념에서는 대경 공구에서 시작하여 순차적으로 소경으로 변환하고 잔삭부 가공을 하는 것이 효과적이기 때문이다. 그러나 이 개념에는 함정이 있다. 이러한 가공을 하는 경우, 공구의 끝단부밖에 사용할 수 없다. 이른바 미소 절입 고이송의 사상이다. 이 가공 방법은 절삭경로 길이가 극단적으로 길어진다.

이러한 단점을 고속 이송으로 보완하는 것이다. 아무리 장수명 공구라도 해도 쓸데없이 길게 절삭시키면 본래의 가능성을 발휘할 수 없다. 공구 본래의 수명을 발휘시켜 공구 코스트 절감을 실현하기 위해서는 부하 제어가공에서 날길이를 충분히 사용하는 것이 중요하다.

이번에는 앞에서 말한 절삭 조건으로 1분간에 2.4cc의 제거 체적을 실현했다. 블록에서 거친가공 완료까지 38분이다. 이것을 1개의 공구로 4개 제작할 수 있었다. 측면 주체의 가공에서 부하 제어를 이용한 Z 뛰어오르기 가공으로부터 배출되는 절삭칩은 색깔, 형상 모두 얼룩이 없고, 시종 균일했다. 미소 절입 고이송 가공의 경우, 예를 들면 가공이 단시간으로 종료됐다고 해도 절삭경로 길이가 긴만큼, 공구의 마모는 피할 수 없다.

또한 이번에 D3.0으로 거친가공함으로써 형상에 대한 절삭값을 거의 균일하게 할 수 있고, 다듬질까지 필요한 공구의 종류 및 개수를 줄일 수 있게 됐다. 이것은 비효율적인 공정을 제거한다는 것이기도 하다.

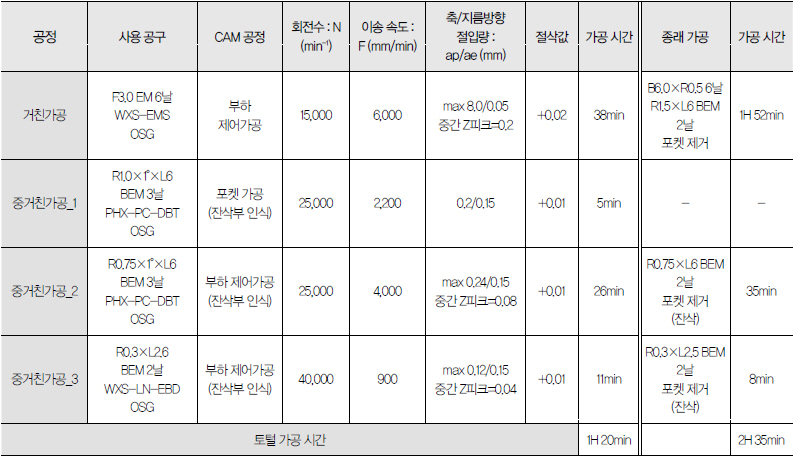

그림 4의 거친가공 후의 상태로부터 다듬질까지 필요한 시간은 97분이었다. 거친가공 시에 사용하는 공구의 다운사이징〓평소보다 1사이즈 작은 공구로부터 스타트함으로써 부하 제어가공의 은혜를 보다 크게 받을 수 있었던 사례라고 할 수 있다. 이번의 거친가공 레이아웃(표)에서는 종래 가공과의 시간 차이가 현저하게 나왔다.

▲ 표. 거친~중거친가공 종래 가공과의 비교

기타 난삭재에 대한 응용

부하 제어라는 가공 방법은 큰 가능성을 내포하고 있다. 초내열합금, 티탄합금, 초경합금 등 난삭재라고 불리는 각종 소재에 대한 다이렉트 커팅을 가능하게 한다. 현 시점에서는 코스트면에서 유용되고 있지 않지만, 초경합금의 절삭에 대한 도전은 곳곳에서 이루어지고 있다.

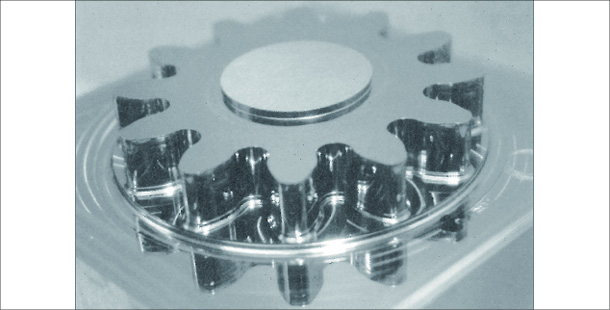

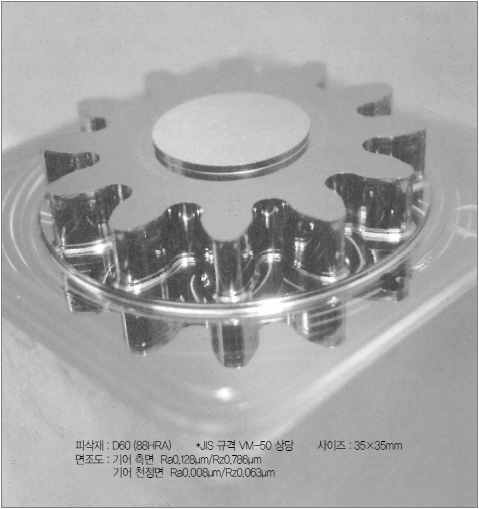

그림 6은 (주)시미즈트라임에서 절삭된 초경 기어이다. 이 회사에서는 HSMWorks 도입과 동시에 도전하여 비교적 단시간에 가공을 실현했다. 이것도 부하 제어가공 없이는 이룰 수 없는 사례이다.

▲ 그림 6. (주)시미즈트라임에서 가공한 초경 기어

☆

HSMWorks의 부하 제어가공은 단순히 거친가공 시간의 단축이나 공구 수명을 연장하는 데 그치지 않는다. 공구에 대한 부하를 언제라도 일정하게 유지할 수 있다는 것은, 즉 취급이 매우 어려운 전착 숫돌이나 cBN 등의 공구를 적극적으로 사용할 수 있다는 것이다.

어떤 소재라도 최적의 절삭 조건을 일정하게 유지할 수만 있다면 언젠가는 쾌삭강이 될 것이라고 확신하며, 앞으로도 검증을 계속해 나갈 계획이다.

마에다 야요이 : 나고야지점 영업부 테크니컬코디네이터

〒465-0024 名古屋市名東区本郷 3-139

TEL (052)773-5711

마에다 야요이 (前田 弥生) (주)제이비엠

본 記事는 日本 日刊工業新聞社가 發行하는 <型技術>誌와의 著作權協定에 依據하여 提供받은 資料입니다.

게재월 | 2014 - 02  105367

105367  0

0