가공기술의 향상에 따라 고속화, 고정밀도화, 자유 곡면으로 구성된 복잡형상이나 미세형상 가공이 실현되고 있는 가운데, 그 성과물에 대한 측정 요구도 다양화되고 있다. 또한, 측정기의 역할도 ‘불량품 발견을 위한 비생산 설비’에서 ‘생산성 향상’, ‘개발지원’, ‘품질보증’으로 변화되고 있으며, 다양한 측정 요구에 대응하면서 스루풋 향상 조건이 요구되고 있다.

여기에서는 이러한 과제에 대응하는 측정기로 주목받고 있는 3차원 측정기를 알아보고 다양화되는 측정 요구와 스루풋 향상의 양립에 착안한 대응사례를 소개한다.

측정 사이클 타임 단축과 현장 환경 대응 : 인라인 계측, 라인사이드 계측

대량 생산되는 부품의 가공현장에서는 생산라인 도중에 측정을 실시하는 중간검사가 공구의 마모나 가공기 이상을 확인하는 등, 공정관리에서 중요한 역할을 하고 있다. 현재의 공정별 검사는 가공 사이클 타임과 측정 사이클 타임의 차이 탓에 전수검사가 어려운 경우가 대부분이지만, 더욱 면밀한 공정관리를 실시하기 위해 검사 N수의 증가가 요망되고 있으며, 측정 사이클 타임 단축이 과제로 남아 있다.

측정 사이클 타임을 단축시키기 위해서는 측정기의 스루풋을 향상시키는 측정기를 인라인 또는 라인 사이드에 설치하여 가공기와의 물리적 거리가 가까워지도록 하는 것이 필요하며, 이를 실현하기 위해서는 정밀측정기인 3차원 측정기에 대한 다양한 대책을 세워야 한다. 그리고 측정 스루풋 향상을 목표로 한 고속화는 측정 정밀도를 희생시키지 말고 실현해야 한다.

또한, 인라인이나 라인 사이드에 설치할 때의 과제로 온도나 먼지와 같은 정밀측정기는 가혹한 현장 환경에 대한 적응, 공간 절약화, 반송장치나 안전장치와 같은 주변장치와의 친화성, 라인을 정지시키지 않기 위한 높은 내구성, 만일 고장이 났을 때의 조기복구를 가능케 하는 메인터넌스성 향상을 꼽을 수 있다.

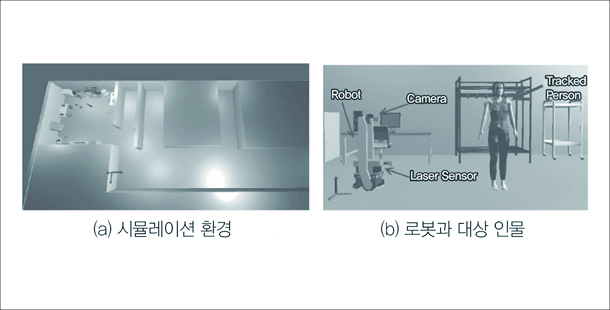

높은 스루풋과 현장 환경 대응을 실현할 수 있는 상품으로 MITUTOYO에서는 ‘MACH 시리즈’를 개발하여 판매하고 있다(그림 1, 그림 2).

▲ 그림 1. MACH-V 9106

▲ 그림 2. MACH-3A

MACH 시리즈는 생산라인 환경에서 24시간 안정적으로 고속 측정이 가능한 시스템으로 고속 구동, 공간절약 설계, 실시간 온도보정 기능을 탑재하여 ‘MACH-V’에서는 5∼ 35℃, ‘MACH-3A’에서는 5∼40℃라는 폭넓은 온도환경에서의 정밀도 보증, 높은 방진 성능, 반송 장치와 조합시켜 간편한 구조, 전용 컨트롤러를 이용한 주변장치와의 친화성, 변온시험이나 내구시험을 바탕으로 한 높은 신뢰성을 실현하고 있으며, 인라인 또는 라인 사이드에서의 사용을 전제로 개발된 현장 환경 대응형 3차원 측정기이다.

MACH-V의 최고 구동속도는 866mm/s(최고 이동가속도 8.4m/s2), MACH-3A에서는 세계 최고 속도라고 할 수 있는 최고 구동속도 1,212mm/s(최고 이동가속도 11.8m/s2)를 실현했다. 일반적인 3차원 측정기 ‘CRY-STA 시리즈’의 최고 구동속도 519mm/s(최고 이동가속도 2.3m/s2)에 비해 대폭적인 속도 향상을 실현했으며, 이것으로 측정 스루풋도 크게 향상되었다.

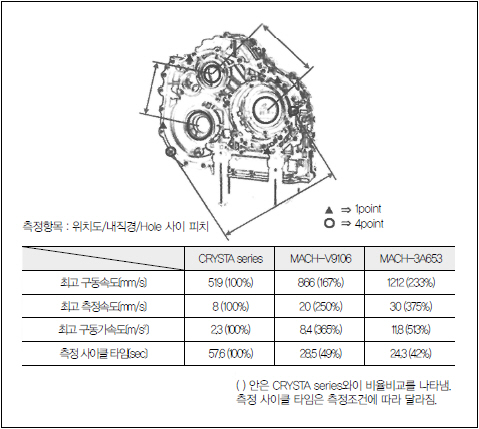

실제 트랜스미션 케이스를 측정한 사례를 그림 3에 나타낸다. 일반적인 3차원 측정기 CRYSTA 시리즈와 비교하면 측정 사이클 타임이 대폭 단축되었으며, 측정 스루풋도 향상되었다는 것을 알 수 있다.

▲ 그림 3. 트랜스미션 측정사례(MITUTOYO 제품대비 사이클 타임 비교)

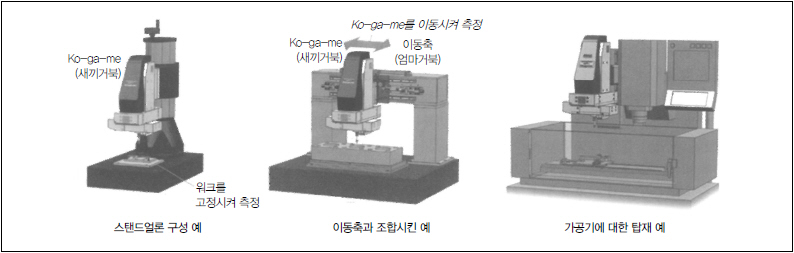

또한, 고속·고정밀도와 더불어 공간절약과 유연한 라인구축에 대응한 새로운 콘셉트 상품으로 CNC 측정헤드 ‘MACH Ko-ga-me’ 시리즈를 판매하고 있다. 측정범위는 일반적인 3차원 측정기보다 작지만, 소형부품 측정은 물론 이동축과 조합시켜 측정범위를 확대시킬 수 있다. 또한, 공작기계에 대한 탑재도 고려하고 있으며, 온머신 계측에 대한 응용이 가능하다. 게다가 ‘Ko-ga-me’ 전용 소프트웨어 ‘KgmEio’를 이용하여 PLC와의 친화성을 높였으며, PLC 메이커와 펑션 선택 및 신호 어드레스 지정을 간단하게 설정할 수 있게 되어 있다. MACH Ko-ga-me는 이와 같이 측정 요구에 맞춘 측정 시스템을 유연하게 구축할 수 있는 이제까지 없었던 측정기이다(그림 4).

MACH 시리즈의 사양을 표 1에 나타낸다.

▲ 그림 4. ‘Ko-ga-me’를 이용한 측정 시스템 구축 예

복잡형상의 평가 : 비접촉 측정

복잡한 형상을 한 부품의 형상평가에 대한 요구가 높아지고 있다. 예를 들어 자동차업계에서는 경량화를 위해 실린더블록이나 트랜스미션 케이스와 같은 주조부품의 박육화가 진행되고 있으며, 이에 따라 생산에서의 품질관리는 더욱 중요도가 증가하고 있다. 이러한 부품은 형상이 복잡하기 때문에 이에 대한 품질관리가 쉽지 않다. 형상이나 치수관리는 물론, 금형의 마모나 변형상태를 파악하는 등의 관리도 필요하다.

또한, 동시에 시험제작 단계에서의 금형설계·조정도 어려우며 부품형상의 정량적인 파악이 해결해야 할 과제로 남아 있다.

복잡한 형상을 정량적으로 파악·평가하기 위해서는 대량의 점(点) 데이터를 취득하여 이러한 점군 데이터를 바탕으로 CAD 데이터와의 조합 등으로 해석해야 한다. 대량의 점군 데이터를 취득하는 방법에는 몇 가지가 있으며, 측정 정밀도와 스루풋을 양립 가능한 계측 시스템으로 3차원 측정기와 라인 레이저 프로브의 조합을 들 수 있다.

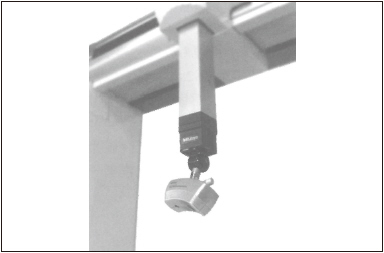

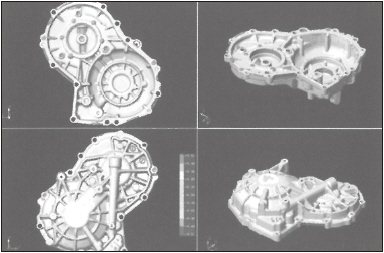

MITUTOYO에서는 이러한 라인 레이저 프로브로 ‘Sur-faceMeasure 시리즈’를 판매하고 있으며, 75,000점/초라는 높은 스루풋과 약 0.03mm(3차원 측정기 기종에 따라 달라진다)의 측정 정밀도를 실현하고 있다(그림 5). 또한, 측정작업 및 측정으로 취득한 점군 데이터의 평가를 지원하는 소프트웨어로 ‘MSURF’를 준비했으며, 점군 또는 메시 데이터와 CAD 데이터를 비교하여 오차를 컬러 맵으로 표시, 오차량 표시, 두께평가, 단명형상 평가, 면곡률 평가 등, 다양한 평가를 할 수 있다(그림 6). 이러한 3차원 측정기와 조합시켜 사용하여 다양한 치수나 형상 평가를 할 수 있다.

▲ 그림 5. SurfaceMeasure 606

▲ 그림 6. ‘MSURF’에서의 측정결과평가 예

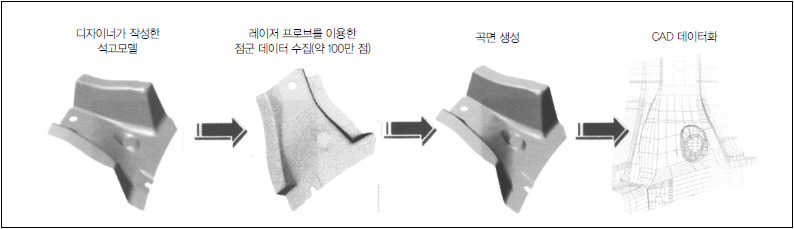

또한, 라인 레이저 프로브는 그 외에도 리버스 엔지니어링 툴로서도 이용되고 있으며, 취득한 점군 데이터는 CAD 데이터나 STL 데이터 등으로 변환시켜 다양한 용도에서 활용되고 있다(그림 7).

▲ 그림 7. 리버스 엔지니어링 활용 예

여러 측정 항목의 일괄 측정 : 3차원 측정기의 멀티 프로브화

부품에는 다양한 측정·평가 항목이 존재하여 항목에 따라 측정기로 구분하는 것이 일반적이지만, 이것을 하나의 측정기로 커버하여 자동화할 수 있다면, 측정 효율화로 측정 N수를 늘릴 수 있다. 측정 N수의 증가는 품질향상과 연결되며, 그 외에도 더욱 면밀한 공정관리에도 도움을 줄 수 있다. 또한, 자동화로 측정자에게 의존하는 불균일을 배제하거나 공수절감과 같은 효과도 내다볼 수 있다.

이를 실현하는 애플리케이션으로 MITUTOYO에서는 일반적인 터치 트리거 프로브와 더불어 앞서 언급한 라인 레이저 프로브를 포함시킨 다양한 프로브와 이에 대응하는 평가용 소프트웨어를 개발하여 멀티프로브화에 대응하고 있다.

거칠기 측정 프로브 ‘SURFTEST PROBE’는 거칠기 해석용 소프트웨어 ‘SURFPAK-SP’를 이용하여 ISO, JIS, ANSI, VDA 등의 규격에 대응하는 평가를 할 수 있다. 영상측정 프로브 ‘QVP’는 접촉식 프로브에서는 측정이 불가능했던 미세형상이나 저탄성체 측정을 비접촉으로 실시할 수 있다. 미세형상 측정 프로브 ‘UMAP’는 Ø0.1mm, Ø0.3mm의 초소형 측정자를 사용할 수 있으며, 예를 들어 Hole 직경이 Ø0.3인 자동차 엔진용 연료분사 노즐과 같은 미세형상 측정이 가능하다. 나사 유효 깊이 프로브 ‘MPP-10’은 나사 유효 깊이를 자동으로 측정할 수 있다.

▲ 그림 8. 멀티프로브 상품군

자유 곡면 등의 복잡형상 평가 : 5축 제어 프로브 시스템

항공기의 대폭적인 증산이 계획되고 있는 가운데, 여기에 들어가는 부품에 대해서도 부품 메이커 각 사가 증산을 위한 준비를 진행하고 있다.

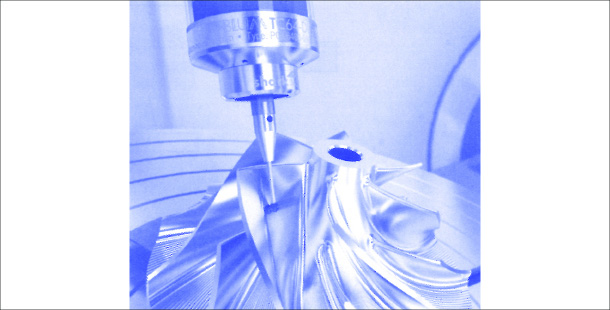

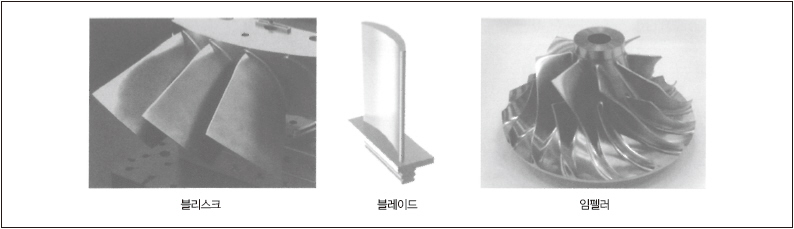

그중에서도 제트엔진용 부품은 블리스크(블레이드와 디스크를 합한 신조어)로 대표되는 것처럼, 자유 곡면으로 구성된 블레이드가 서로 겹쳐져 복잡한 형상을 하고 있으며 이에 대한 측정에 많은 시간이 소비되고 있다.

이런 점에서 엔진 메이커가 요구하는 품질과 증산을 양립시키기 위해 이러한 측정 스루풋 향상이 해결해야 할 과제로 남아 있다.

또한, 자동차업계에서는 연비 성능 향상을 위해 터보차저(Turbocharger)를 이용한 다운사이징이 주목받고 있으며, 이에 따른 증산이 예상된다. 그러나 터보차저 부품인 임펠러는 블리스크와 마찬가지로 복잡한 형상을 하고 있다는 점에서 증산할 경우 제트엔진용 부품과 같은 측정과제를 해결해야 할 것이다.

기존의 3축 제어 3차원 측정기는 2축 회전 프로브 헤드나 오토 스타일러스 체인지 등을 이용하여 다양한 형상의 자동측정에 대응해 왔으며, 기능제약 상 이러한 시스템으로 큰 폭의 스루풋 향상을 실현하기는 어렵다.

2축 회전 프로브 헤드에서는 자세를 고정시킨 상태에서의 측정으로 한정되어 있으며, 자세 변경을 할 때에는 일단 안전한 위치로 물러나 자세 변경을 한 다음, 다시 워크에 접근하는 동작이 필요하다는 점에서 자세 변경에서는 어느 정도의 시간이 필요한 요인이 되고 있다.

그러나 블리스크나 임펠러와 같이 복잡하게 내장된 형상을 측정하기 위해서는 측정자의 Shank부나 프로브 자체가 워크에 간섭하지 않도록 프로브 자세의 미세한 변경이 필요하다는 점에서 이러한 자세 변경에 필요한 시간을 단축시키는 것이 스루풋 향상을 위한 열쇠가 될 것이다(그림 9).

▲ 그림 9. 자유 곡면으로 구성된 복잡 워크 예

이러한 과제를 해결하는 수단으로는 5축 제어의 3차원 측정기가 효과적이다. 5축 동기제어로 측정 동작을 정지시키지 않고, 연속적으로 게다가 무단계에서 프로브 자세를 변경시킬 수 있다는 점에서 자세 변경 동작을 배제시켜 대폭적인 스루풋 향상을 실현할 수 있다.

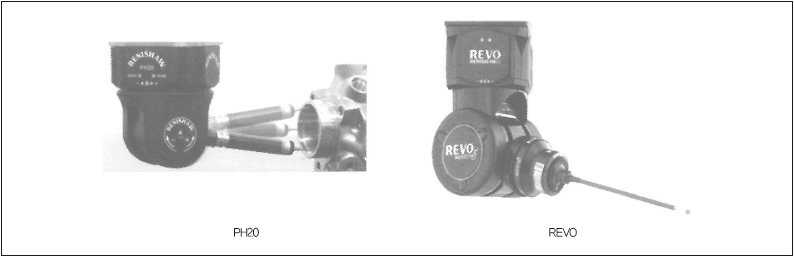

5축 동기제어에 대응한 3차원 측정기로 MITUTOYO에서는 ‘CRYSTA-EX 시리즈’를 판매하고 있다. ‘CRYSTA-EX 500T, 700T, 900T 시리즈’는 Renishaw사의 프로브 헤드 PH20을 탑재시켜 고속의 터치 측정에 대응하고 있다.

임펠러 측정 예에서는 2축 회전 프로브 헤드(PH10M)의 측정시간 8분에 대해 PH20에서는 3분으로 스루풋이 대폭 향상되었다는 것을 알 수 있다. 이것은 자세 변경 동작이 필요 없게 되었을 뿐만 아니라, 헤드 터치라고 하는 고속구동이 가능한 측정 헤드를 주체로 한 동작에 의한 부분도 크다.

‘CRYSTA-EX 1200R 시리즈’는 Renishaw사의 REVO 시스템을 탑재하고 있다. 5축 동기제어에서의 스캐닝 측정을 실현하고 있다는 점에서 블리스크나 블레이드와 같이 자유 곡면을 고밀도의 측정 데이터를 이용하여 형상평가를 실시할 경우에도 적합하다. 자유곡면과 에지가 혼재할 경우에도 5축 동기제어를 이용하여 이에 추종하여 논스톱 측정을 할 수 있다.

예를 들어 MITUTOYO의 측정 예에서는 블레이드 단일체 측정에서는 2축 회전 헤드 ‘PH10M’과 스캐닝 프로브 ‘SP25M’을 조합시킬 경우 11분 30초에 대해 REVO 시스템에서는 1분 30초, 블리스크 측정에서는 22시간 14분에 대해 2시간 11분과 극적인 스루풋 향상을 실현하고 있다(그림 10).

▲ 그림 10. 5축 제어용 프로브 헤드

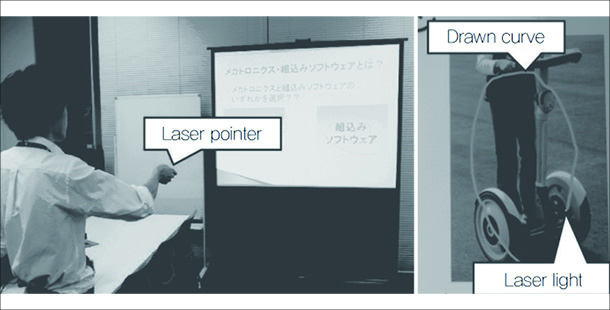

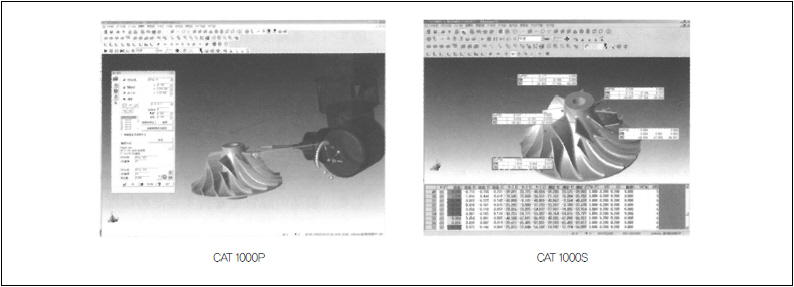

또한, 이러한 측정·평가를 지원하는 각종 소프트웨어가 준비되어 있으며, 3D 티칭 프로그램 ‘CAT 1000P’는 3D CAD 모델을 바탕으로 오프라인에서 5축 제어 파트 프로그램을 작성, 곡면형상 평가 프로그램 ‘CAt 1000S’는 3, DCAD 모델과 측정한 점군 데이터의 비교조합을 실시할 수 있다(그림 11).

▲ 그림 11. CAT 1000

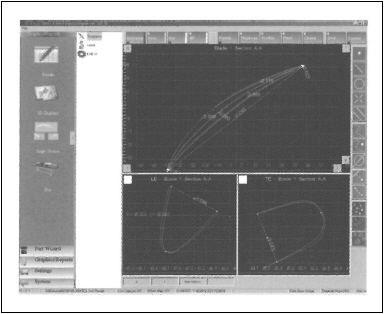

또한, 블레이드 및 블리스크 측정과 평가에 특화된 소프트웨어 ‘MAFIS Express’는 측정 프로그램 작성과 블레이드 특유의 평가항목을 지원하고 있다(그림 12).

▲ 그림 12. MEFIS Express

맺음말

가공기술의 향상으로 측정에 대한 다양한 요구와 스루풋 향상의 양립에 대한 구체적인 사례로 여기에서는 MITUTOYO의 3차원 측정기에서의 대응 예를 소개했다. 측정 목적이나 평가 내용, 측정 워크 형상이나 물리적 특성에 맞춰 3차원 측정기 본체를 비롯하여 프로브 등의 주변기기나 소프트웨어를 적절하게 조합시켜 다양한 측정과제에 대응할 수 있게 되었다.

또한, 측정과 관련된 과제도 다양하며, 이번에 소개한 사례는 수많은 과제 중 일부에 불과하다. 한층 더 향상된 가공기술로 점점 더 다양화되고 있는 측정요구에 대응할 수 있는 상품과 측정기술 개발을 계속하는 것이 측정기 메이커 관계자들이 해야 할 사명이라는 것을 명심했으면 하는 바람이다.

河原井一晃

MITUTOYO 우츠노미야사업소 상품설계부 계장

本 記事는 日本工業出版이 發行하는 「機械と工具」誌와의 著作權 協定에 依據하여 提供받은 資料입니다.

게재월 | 2014 - 03  1000033

1000033  0

0