지난 호에 이어 ‘스마트 팩토리가 이해하기 어려운 이유, 혹은 스마트 팩토리의 이해를 심화시킨 다음 중요한 것’에 대해 해설하고, 그 외의 새로운 정보를 부가시켜 설명하고자 한다. 또한, 설명은 기계 가공을 대상으로 알기 쉽게 Q&A 형식으로 서술한다.

Q. ‘손발과 도구’에 중점을 둔 스마트 팩토리란-인간 중심 CPS 모듈의 실태.

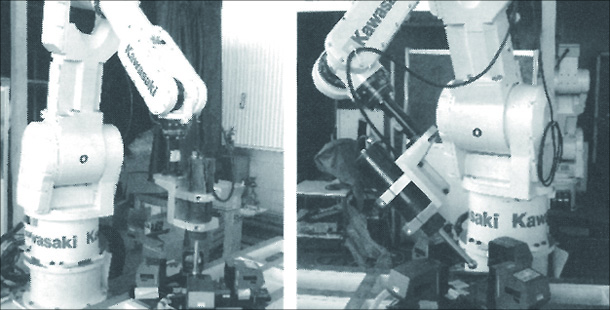

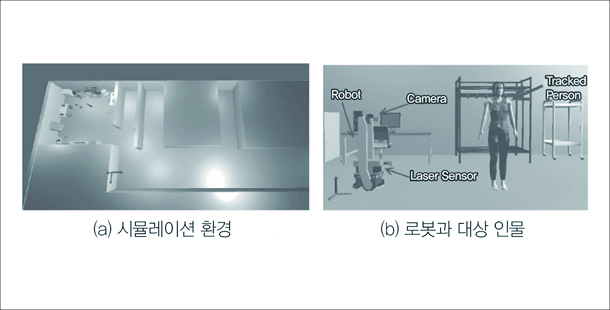

A. 기계 가공용 스마트 팩토리에서는 입출력 스테이션에서 인간의 기재도 있지만, 대부분의 경우에는 로봇에 의한 자동화가 진행되고 있다. 그러나 인간의 개재가 전혀 없는 것은 아니기 때문에 인간 중심 조립 시스템에서의 CPS 모듈을 참고로 하여 조망해 보자.

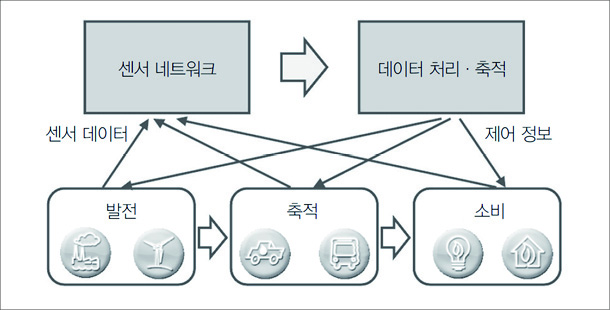

프라운호퍼(Fraunhofer)는 Chemnitz에서 ‘인간 중심의 에너지절약’을 대전제로 한 미래공장의 실험공장을 구축하여 인더스트리4.0의 연구를 추진하여 몇 가지 개별과제를 취급하고 있다(Fraunhofer, 2016). 그중 하나로 ‘중간기어 축으로 구성되는 트랜스미션 개발’이 있으며, 이것만을 꺼내보면 IoT와의 관련은 보이지 않는다. 그러나 스핀 압출에 의한 중공축(中空軸, Hollow Shaft), 또한 톱니바퀴형 롤 가공에 의한 기어 창성이라는 가공 프로세스를 인간중심으로 실시하기 위해 모바일 정보기술을 이용한 작업지시와 실적 보고 기능을 동시에 연구하고 있다.

여기에서는 ‘재료 취급의 효율화’로 에너지절약을 도모하고 그 외에도 가공기계에 설치된 센서로 가공 상태 인식이나 가공물의 완성 상태 등의 데이터를 수집하여 클라우드 컴퓨팅의 ‘자원·에너지정보 처리기능’이나 ‘품질관리 및 가공 이력관리에 의한 서비스 체제의 강화’로 접속하고 있다.

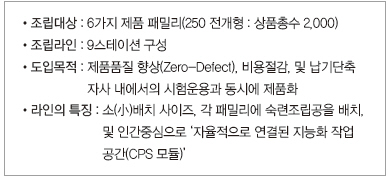

Bosch Rexroth사 Homburg 공장에서는 트럭이나 포크리프트 유압밸브의 조립용 스마트 팩토리가 가공되고 있다(March 2017). 공장의 개요는 표 6에 나타낸 것과 같으며, 수작업에 의한 조립과 이를 위한 지능화 작업 공간(CPS 모듈)이 있다는 특징을 갖고 있다. 표 7에 작업공간을 상세하게 나타내고 있으며, 다국적으로 기능레벨에 차이가 있는 작업자에게 세심한 대응을 하고 있다. 그리고 이러한 대응으로 다음과 같은 효과를 얻을 수 있었다고 보고하고 있다(2014년부터 2015년 사이).

▲ 표 6 수작업을 통한 유압밸브 조립라인의 개요

▲ 표 7 지능화 작업 공간의 상세 사항

(1) 부품이나 공구류의 반송·작업시간 감소 : 450초에서 0초

(2) 공정시간 단축 : 3일에서 1.5일

(3) 사이클시간 단축 : 474초에서 438초

(4) 종합적인 효과로는 연간 50만 유로 절약

이러한 Bosch사의 사례에서 CPS 모듈은 ‘인간 중심의 조립 셀’로 되어 있어 고도의 자율적으로 자동화된 셀의 모습이 아니다. 이와 같이 CPS 모듈의 해석여하에 따라 여러 가지 스마트 팩토리가 구현화되어 나름대로의 성과를 올리고 있지만, 이것도 스마트 팩토리에 대한 이해에 혼란을 초래하는 하나의 원인을 제공한다고도 할 수 있다.

덧붙여 말하자면, 기존 공장과 확연히 구분 지을 수 있는 시도로 ‘뉴 팩토리’가 될 수 있는 공장의 모습이 1990년대에 커다란 화제가 되었다(伊東, 1997). 여기에서는 Bosch Rexroth사와 비슷한 조립 셀이 ‘인간성 회복의 조립 셀’로 VOLVO사의 Kalmar 공장, 더 나아가서는 Uddevalla 공장에서 시도되었다. 이러한 조립 셀은 1990년대 중반에는 생산효율 문제로 폐쇄 되었지만, 한편으로 이와 같은 공장의 구상에 부정적이었던 일본의 자동차 메이커가 이후 아시아에 진출할 때 이러한 개념을 채용했다는 사실을 언뜻 들은 바가 있다. 따라서 인간 중심의 조립용 스마트 팩토리의 미래를 예측하기 위한 어느 정도의 참고가 될 수 있는 선행사례라고 할 수 있다.

Q. 기계 가공 공간에서의 빅데이터 수집과 센서 신뢰성을 위해 센서융합(Sensor Fusion)을 재검토할 필요성이 있는가.

A. 스마트 팩토리의 한 가지 특징은 센서를 이용하여 CPS의 상태를 나타내는 여러 가지 데이터를 측정하여 이것은 클라우드 컴퓨팅으로 적절하게 처리하여 CPS의 ‘현실 공간’ 제어, 통제, 관리 등을 실시하는 것에 있다. 그 결과 표 4에 나타낸 BMW와 같이 400개 이상의 센서를 사용하게 된다. 여기에서는 ‘센서는 고장이 없고, 신뢰성이 높으며, 정밀도가 우수한 데이터를 검출할 수 있다’는 암묵적인 이해가 포함되어 있다.

그렇다면 이러한 암묵적인 이해가 기계 가공용 스마트 팩토리에서도 성립할 수 있을까. 그 대답은 ‘예’ 아니면, ‘아니오’가 아니라 ‘CPS 모듈 내에서 센서 사용방법을 얼마나 잘 다룰 수 있을지’에 따라 달라질 것이다. 기계 가공에서는 조립라인 정도의 센서는 필요가 없다고 하더라도, 여러 가지 상태량을 측정해야 하기 때문에 상당한 수의 센서를 설치해야 한다.

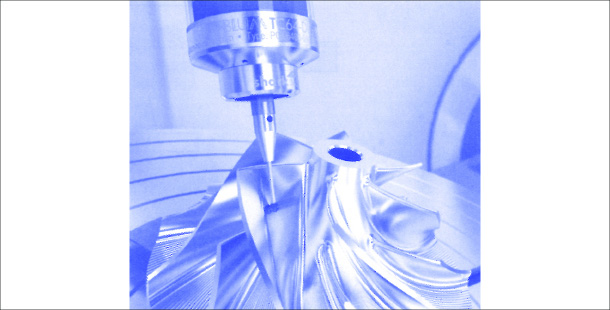

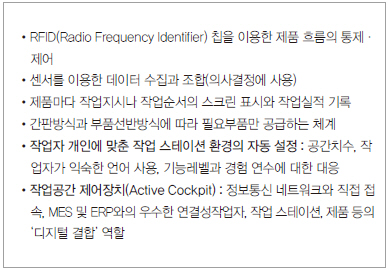

여기에서 그림 8에 측정해야할 상태량과 여기에 사용되는 센서의 종류를 나타낸다. 기계 본체 가동 상태와 같은 측정 대상을 제외하면, 대부분의 경우에는 주로 가공 공간에서 측정을 하게 된다. 말하자면, 예전부터 끈기 있게 기술개발이 계속되고 있는 ‘인프로세스 계측’이 논의 대상이 되고 있으며, 가공 공간은 본질적으로 센서에서는 좋지 않은 환경이라고 할 수 있다. 예를 들어 센서는 다음과 같은 여러 가지 배려가 필요하다.

▲ 그림 8 공작기계 본체 및 가공공간에 필요한 계측 시스템과 센서

(1) 기름방울, 미세한 물방울 형상을 한 절삭제, 절분, 분진 등이 뒤섞여 날리는 가운데 사용하기 때문에 ‘견고’할 것.

(2) 상당한 진동이나 소음, 높은 온도 하에서도 우수한 측정 정밀도, 빠른 응답성, 우수한 분해능 등을 갖출 것.

(3) 마무리 절삭이나 세경 드릴의 홀 펀칭 가공에서는 검출해야 할 신호가 잡음 속에 매몰되기 쉽기 때문에 이것을 변별할 수 있도록 하는 출력신호처리를 실시할 것.

(4) 스핀들과 같은 회전 부분에서 출력신호만을 올바르게 전송하는 방법을 이용할 것.

결국, 열악한 환경 하에서도 작동하면서 출력신호의 정확도를 높여야 하며, 이를 위해서는 다른 센서로 동일 측정대상을 검출하여 조합·확인하는 작업이 필요하다. 한편, 가장 우려되는 것은 센서 고장이므로 설치하는 센서의 수를 최대한 적게 하는 것이 중요하다. 이것은 상반되는 문제이며, 현재도 문제가 포함되어 있어 하나의 해결책으로 센서 퓨전이 논의의 초점이 되고 있다.

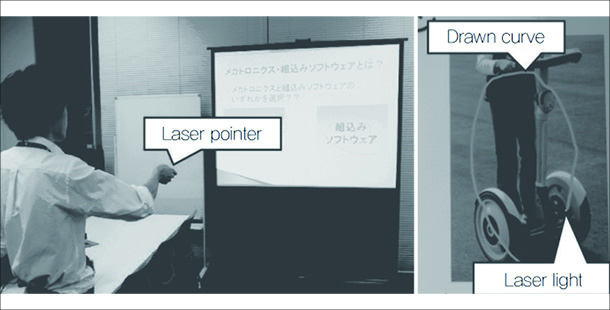

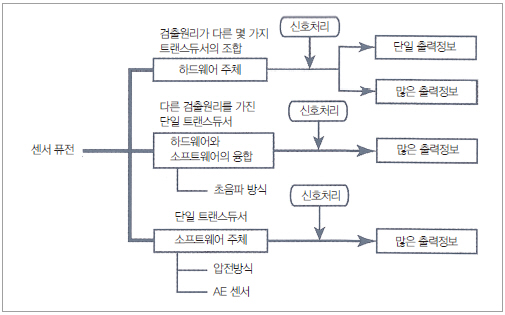

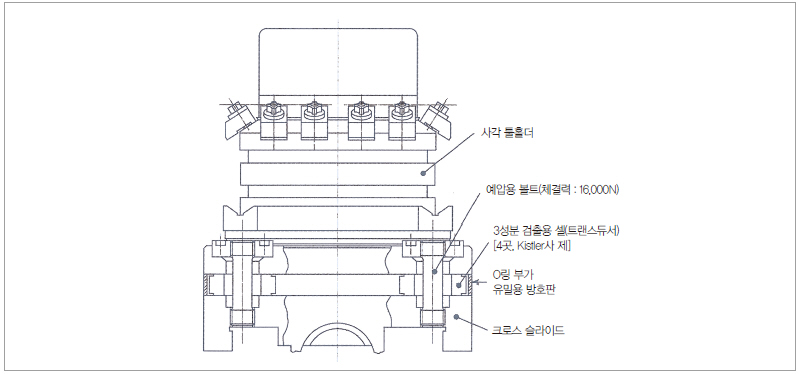

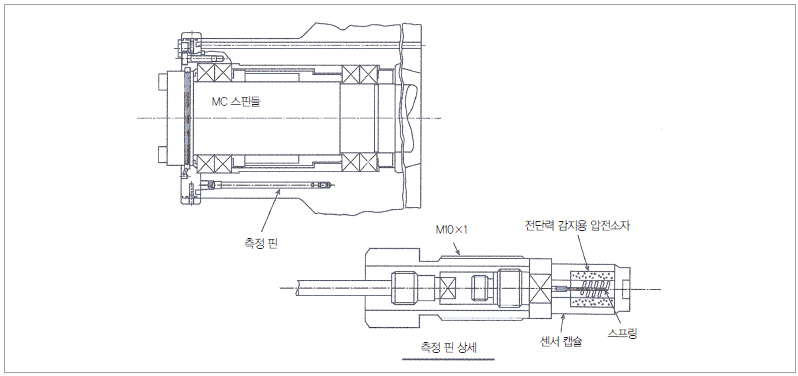

그림 9에는 현재 이용되고 있는 센서 퓨전을 나타내고 있으며, 잘 알려진 것처럼 3가지 대표적인 방법이 있다. 그리고 이 중에서 ‘하나의 센서(트랜스듀서)로 측정을 실시하여 출력신호 처리고 다수의 상태량을 검출하는 방식’이 보편화되어 있다. 이 방시에서는 수정 압전 트랜스듀서가 널리 사용되고 있다. 그림 10에 나타낸 것처럼 O링을 이용하여 완벽할 것으로 생각되던 유밀(Oil-Tight)대책을 세우더라도, 실제 환경 하에서는 출력신호 유출이라는 문제가 발생하는 경우도 있다. 여기에서 그림 11에 나타낸 것과 같이 스핀들 헤드 부 안에 내장하는 이와 같이 기계 가공용 스마트 팩토리에서는 센서의 사용방법을 ‘근본적인 수준에서의 일반적인 수준에서의 착안’에서 생각하지 않으면, 가공 공간이라는 ‘현실 공간’의 실태 파악을 올바르게 할 수 없다.

▲ 그림 9 대표적인 3가지 센서 퓨전

▲ 그림 10 유밀을 실시한 사각 툴홀더에 내장한 수정 압전 하중검출 셀 ( 와 Kluft에 의해 작성, 1982년)

와 Kluft에 의해 작성, 1982년)

▲ 그림 11 MC 스핀들에 내장된 절삭저항 축방향 분력 측정 핀 (1994년 10월 IMS Meeting에서 Dr. Kirchheim, Kistler사 보고로 작성)

Q. 혁신적인 제품이 먼저 개발되었을 때 요망되는 스마트 팩토리의 자세는.

A. 개인의 요구에 대응하는 제품이라고 해도 상상을 초월하는 혁신적인 신제품이라고 할 수 있는 경우는 드물 것이다. 지금까지도 개인의 요구에 대응하는 제품은 ‘지역문화·풍토 적응’, ‘감성 적응’, ‘개체차 대응’, 및 ‘공예품적’ 제품으로 분류되었으며, 이들은 원활한 생산을 비롯한 기존의 방법으로 산출되고 있다(伊東, 1997).

그렇다면 진정으로 혁신적인 제품이 출현했다면, 이를 만들어 내기 위한 스마트 팩토리의 모습은 어떨지에 대한 궁금증이 생긴다. 이에 대한 대답을 제시하는 것은 상당히 어려운 일이지만, 뮌헨공과대학의  교수는 ‘인더스트리4.0은 『혁명이 아니라, 누구라도 참가할 수 있는 활동』이라고 표현했지만, 한편으로 기존의 것에 의지하는 것이 아닌 거의 대부분을 개발해야 하는 체제’라고 주장하는 방향에서 일어날 수 있는 문제이다.

교수는 ‘인더스트리4.0은 『혁명이 아니라, 누구라도 참가할 수 있는 활동』이라고 표현했지만, 한편으로 기존의 것에 의지하는 것이 아닌 거의 대부분을 개발해야 하는 체제’라고 주장하는 방향에서 일어날 수 있는 문제이다.

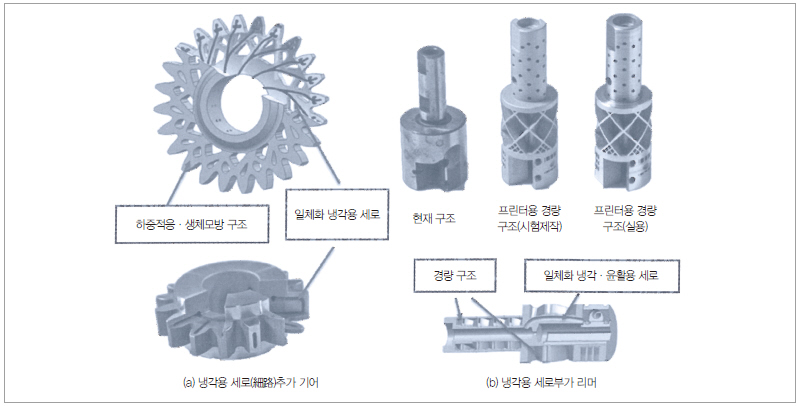

예를 들어,  교수는 Reinhart 교수가 실시한 3D 프린터를 이용하여 생산모방을 바탕으로 한 기능성 기어나 리머를 제조하는 기술개발도 인더스트리4.0의 성과라고 소개했다. 즉, 그림 12(a)는 강도를 유지하면서 경량화와 동시에 냉각 채널을 내장시킨 기어이다. 레이저 빔을 이용하여 Case Hardening Steel(16MnCr5)로 제조하여 중량 25%를 줄였으며, 이와 동시에 고온화하여 가동하는 가속기에서 사용이 가능하다. 또한 그림 12(b)는 경량 리머(티타늄 합금, 혹은 NiCrMo 강제)로 약 54%의 중량감소를 실현함과 동시에 내(耐) 채터링 진동성을 향상시켜 Mapal사가 실용화를 시도하고 있다(

교수는 Reinhart 교수가 실시한 3D 프린터를 이용하여 생산모방을 바탕으로 한 기능성 기어나 리머를 제조하는 기술개발도 인더스트리4.0의 성과라고 소개했다. 즉, 그림 12(a)는 강도를 유지하면서 경량화와 동시에 냉각 채널을 내장시킨 기어이다. 레이저 빔을 이용하여 Case Hardening Steel(16MnCr5)로 제조하여 중량 25%를 줄였으며, 이와 동시에 고온화하여 가동하는 가속기에서 사용이 가능하다. 또한 그림 12(b)는 경량 리머(티타늄 합금, 혹은 NiCrMo 강제)로 약 54%의 중량감소를 실현함과 동시에 내(耐) 채터링 진동성을 향상시켜 Mapal사가 실용화를 시도하고 있다( , 2017).

, 2017).

▲ 그림 12 3D 프린터로 만들어진 ‘생체모방’ 기어 및 리머 (Reinhart의 호의로 작성)

이와 같이 인더스트리4.0을 폭넓게 해석한 연구보고가 반대로 인더스트리4.0의 이해를 복잡하게 하고 있는 것으로 보인다. 또한, 흥미 있는 사실은  교수가 ‘미래의 공작기계’는 ‘현재 있는 것과 큰 차이가 없다’고 주장하고 있다는 것이다.

교수가 ‘미래의 공작기계’는 ‘현재 있는 것과 큰 차이가 없다’고 주장하고 있다는 것이다.

Q. 가까운 미래의 CPS 모듈은 어떻게 될 것인가-고도기능 집적형 공작기계를 중심으로 한 모습의 개연성.

A. ‘Q&A 6’에서 대답한 것과 같이, 기계 가공용 CPS 모듈의 하드웨어는 현재 FMC, 혹은 AMC로 처리할 수 있을 것으로 예상된다. 그렇다면 가까운 미래에는 어떤 모습으로 변할 것인가.

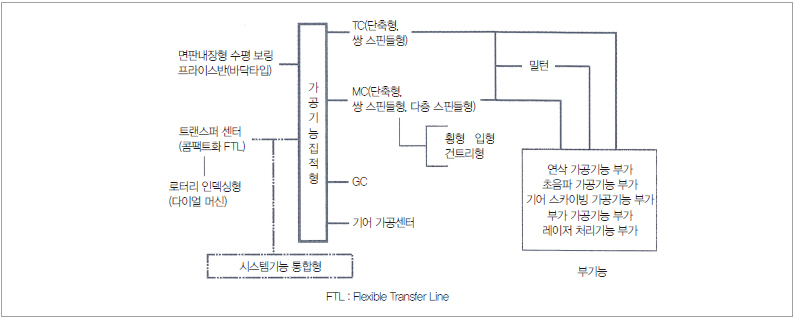

이 문제에 대한 답은 ‘고도기능 집적형’ 기종에서 찾아볼 수 있다. 결국, 현재 FNC의 중심이 되고 있는 TC나 MC는 ‘고도기능 집적형’을 대신할 것이다. 이러한 기종은 이미 1980년대에 ‘가공 기능 통합형’ 및 ‘시스템 기능 통합형’으로 시험 제작되어 개발되었지만, 보급이 추진되지 못했다. 그러던 것이 최근 들어 그림 13에 나타낸 것과 같이 초기 형태를 포함하여 여러 가지 ‘고도 기능 집적형’의 실용화와 시험제작 개발이 추진되고 있다. 여기에는 크게 3가지 방향이 있으며, 각각 CPS 모듈에 내장되기 위해서는 다음과 같은 다른 개념이 필요할 것이다.

▲ 그림 13 기능 집적형 현황-2010년대

첫째, 기존 공작기계 시대에 사용되었던 동일기종 계통 중에서의 ‘가공기능 집적’이다. 이것은 TC나 MC로 대표되는 방향으로, 연삭반 계통의 연삭센터 (GC : Grinding Center), 또한 기어가공용 공작기계 계통의 ‘기어가공센터’의 보편화가 추진되고 있다. 이러한 경우에는 이미 수많은 경험이 있는 표준형 FMC에서 TC나 MC의 내장방법을 답습하면 된다.

또한, 그림 13에 나타낸 명판내장형 수평 보링 프라이스반(바닥타입)은 기존형을 사용하던 시대에도 가공기능 집약형이지만, 최근 들어서는 거의 사용되지 않고 있다.

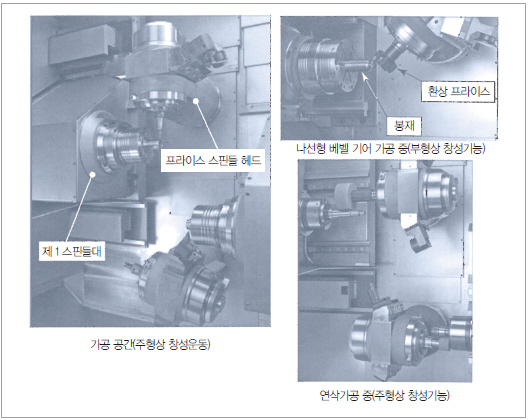

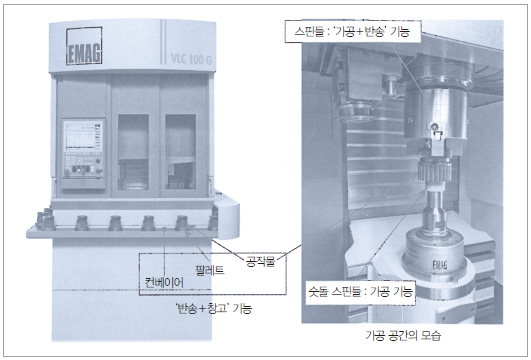

둘째,‘고도 가공기능 집적형’이다. MC에 연삭기능을 부가하는 초기 ‘가공기능 통합형’의 실용화가 진행되고 이와 함께 부가가공이나 레이저처리 기능 등도 내장되고 있다. 그림 14에는 가장 끝에 위치하고 있는 밀턴에 연삭기능과 기어절삭 기능과 기어절삭 기능을 부가한 기어절삭 기능을 부가한 기종을 나타낸다. 이 경우에도 표준형 FMC의 레이아웃 설계를 준용할 수 있지만, ‘고도 가공기능 집적형’의 특징, 말하자면 콤팩트성을 활용한 아이디어가 요망된다. 결국 가급적이면 콤팩트·입방체화를 진행하여 ‘시스템 기능 통합형’에 가깝게 해야 한다. 그림 15는 이러한 초기단기의 사례이며, GC에 시스템 기능을 내장시키고 있다.

▲ 그림 14 연삭 및 기어 절삭기능 부가 밀턴 (R계열, Index사의 호의로 작성, 2016년)

▲ 그림 15 GC를 핵심으로 하는 자동차부품 가공용 FMC (VLC 100G형, EMAG사의 호의로 작성, 2013년)

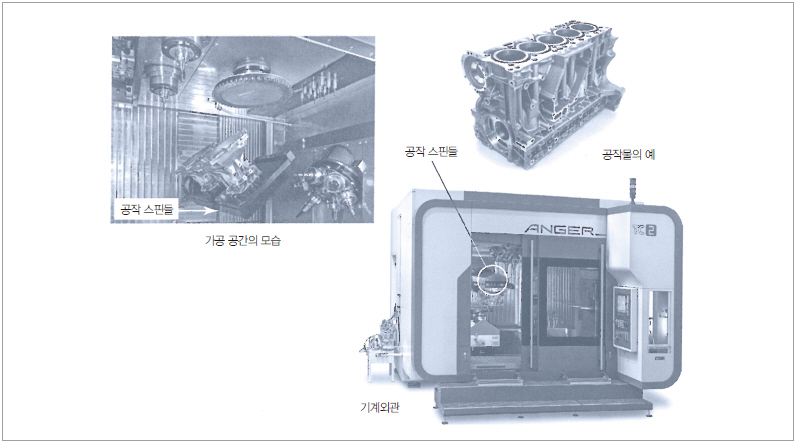

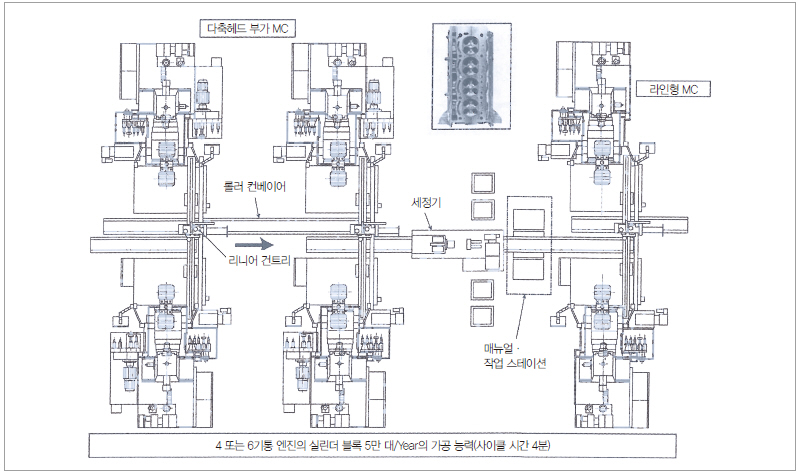

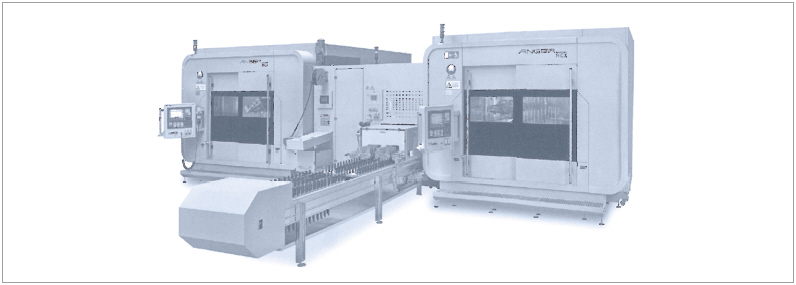

셋째, ‘시스템 기능 통합형’이다. 이 기능은 FMC의 5가지 기본 기능, 즉 ‘가공’, ‘반송’, ‘창고’, ‘보수·보전’ 및 ‘통제·제어(셀 제어)’를 한 대의 기계 형태로 통합한 것으로, 2010년대에 들어서는 자동차산업용 FTL의 최첨단 모습으로 ‘트랜스퍼 센터’라는 호칭으로 실용화가 추진되고 있다(그림 1 참조). 그림 16은 그 일례를 나타낸 것으로, 상당히 콤팩트하면서 MC4∼8대 분량의 가공능력을 자랑하고 있으며, 이와 함께 공작 스핀들 자체가 반송 및 창고기능을 겸하고 있다. 더욱 구체적으로 나타내면, 그림 17의 FML(넒은 의미로 FTL)을 대체할 수 있다.

▲ 그림 16 트랜스퍼 센터의 외관과 가공 공간 (ANGER사의 호의로 작성)

▲ 그림 17 실린더 헤드 가공용 FML-Fritz Werner사, 1993년

결국 이 한 대로 시내에 있는 공장급의 기능과 능력을 갖게 되었으며, ‘One-Machine Shop’이라고도 할 수 있는 형태이다. 그림을 통해 알 수 있는 것처럼, 정보통신 네트워크와의 ‘우수한 연결성’을 기대할 수 있으며, 또한 광역 분산배치도 용이할 것으로 전망된다. 그림 18에는 양쪽으로 나란히 배치한 트랜스퍼 센터를 나타내고 있으며, 입출력 스테이션은 공용이지만, 콤팩트성이 우수하다는 것을 알 수 있다(伊東. 2012-10).

▲ 그림 18 양쪽으로 나란히 배치한 트랜스퍼 센터 (ANGER사의 호의로 작성, 2013년)

참고로 그림 19에는 1980년대에 British Aerospace사에서 시험 운용된 ‘시스템 기능 통합형’을 나타냈다. 이 기종은 냉각식 쌍 스핀들 구조로, 콤팩트화를 추진했다면 범용 CPS 모듈로 사용할 수 있었을 것이다.

▲ 그림 19 시스템 기능 통합형 쌍 스핀들 MC

(AUTOMAX I형, MPM사의 호의로 작성)

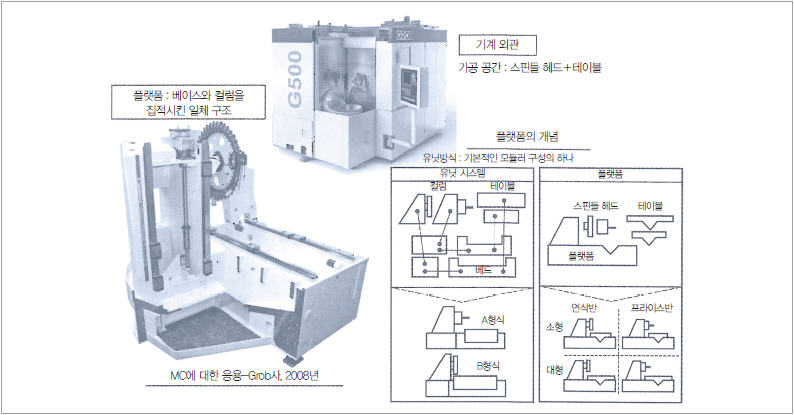

하지만 ‘고도기능 집적형’은 모듈러 방식 전개형인 ‘플랫폼’ 방식으로 설계되어 있어, 이것이 공간 기계 가공용 CPS에 대한 적응성을 크게 한다는 것에도 유의해야 한다. ‘플랫폼’ 방식은 가공 공간 주변에 배치된 기본 구조요소(대형 부품) 이외에는 일체화시켜 대규모 모듈(플랫폼으로 불림)로 고정하는 한편, 가공 공간 주변의 대형 부품에 다양성을 갖도록 하는 ‘가공 공간 주체의 모듈러 구성’이다. 그림 20에는 일반적인 모듈러 구성과 플랫폼 방식을 비교했다. 이것을 다르게 말하자면, ‘유저 가공현장에서 사용하기 편리한 모듈러 구성’이라고 표현할 수 있으며, 이것은 1950년대 TL과 같은 개념이라고 할 수 있다(Ito, 2008 伊東. 2014-5).

▲ 그림 20 플랫폼의 개념 및 MC에 대한 응용

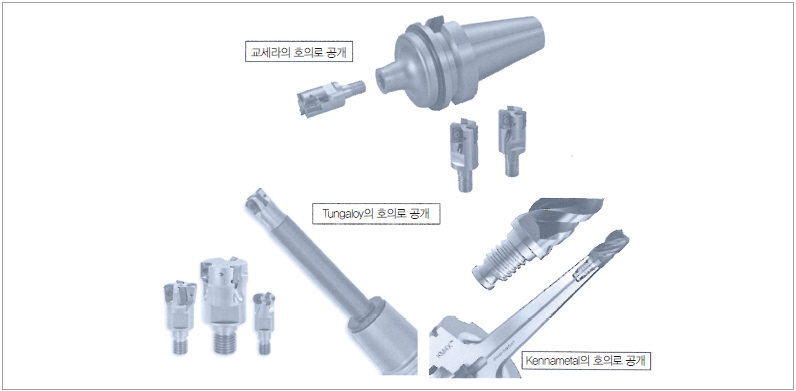

게다가 가공 공간을 구성하는 대형 부품에 장착되는 어태치먼트나 절삭공구의 모듈러화가 급속하게 진행되어 유저가 기계 본체가 갖고 있는 다양한 가공방법 외에, 어태치먼트나 절삭공구에 의해 얻어지는 부차적인 가공방법의 다양성을 이용할 수 있다. 그림 21에는 일례로 날끝 모듈만을 교환하여 가공방법의 다양성을 확보할 수 있는 모듈러 공구의 예를 나타낸 것이다. 또한, 그림 14에 나타낸 것처럼, 가공기능 집적형에서는 실현 가능한 가공 정밀도나 가공 능력 등의 관점에서 주형상 및 부형상 창성운동이라고 하는 설계상 구분이 있다는 것에도 유의해야 한다.

▲ 그림 21 날끝 모듈 교환방식의 모듈러 엔드밀 (2015년 무렵)

마지막으로 덧붙이자면, 플랫폼은 ‘생산문화 대응’의 모듈을 고려하여 본질적인 국소성을 고려한 국제화에 대응할 수 있는 설계방식이다. 따라서 가상지역 집적도 시야에 넣고 있는 스마트 팩토리에 도움을 줄 수는 있지만, 생산문화 대응의 모듈구성은 이제 논의가 시작된 것에 불과하다(Ito, 2011). (다음 호에 계속)

伊東 誼

도쿄공업대학 명예교수

본 기사는 일본공업출판이 발행하는 「기계와 공구」지와의 저작권 협정에 의거하여 제공받은 자료입니다.

게재월 | 2017 - 11  4391

4391  0

0