다품종 소로트·복잡 형상 등, 다양한 워크를 기계 가공하는 각각의 공작기계는 최근 고속화, 고정밀도화와 유저의 요구에 대응하기 위해 신기술을 탑재한 새로운 기종이 시장에 투입되고 있다. 이러한 상황 속에서 기계가공 주변에 있는 기상 계측에서도 시장의 요구와 각 공작기계에 맞는 기능·제품설계가 요구되고 있으며, 공작기계 상에서 사용되는 터치 프로브에서는 가공 전 워크 센터링용, 가공 후 워크 측정용으로 그 용도에 따라 각종 워크 측정용 프로브가, 또한 공구 매니지먼트를 위한 각종 공구측정용 프로브가 시장의 요구에서 포커스되어 왔다.

여기에서는 Marposs가 제안하는 고속·고정밀도 가공을 위한 최신 측정 기술과 그 활용을 소개한다.

워크 계측용 프로브

1. VOS 멀티채널 옵티컬 통신 터치 프로브

VOS 멀티채널 옵티컬 통신 터치 프로브 시스템은 3축, 5축의 프라이스반과 머시닝센터, 또한 NC 선반, 터닝센터 등, 다양한 공작기계를 위한 최적의 시스템이다. VOS는 혁신적인 멀티채널 통신 시스템으로 통신 가능 범위는 110° 광각으로 최대 6m로 상당히 넓은 통신구역에서 사용이 가능한데다가 최신의 우수한 노이즈 내성을 겸비한 통신 프로토콜을 채용하고 있기 때문에 다양한 노이즈가 난립하는 기계가공 현장에서도 사용이 가능하다.

프로브 본체는 계측 애플리케이션에 맞춰 고속계측에 최적인 Marposs의 오리지널 마이크로 스위치 구조의 T 프로브, 멀티 계측에 최적인 Tripod 구조의 TT 프로브를 선택할 수 있다. 또한, 나중에 언급할 피에조식 초고정밀도 터치 프로브도 이 시스템에서 사용 가능하다.

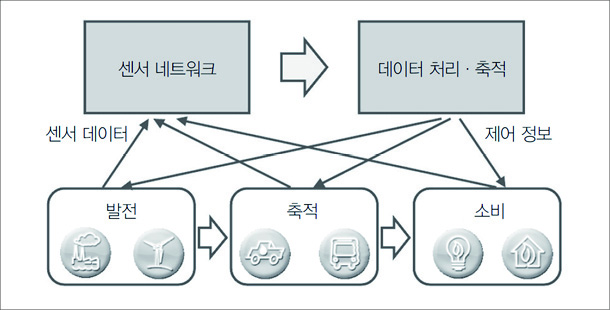

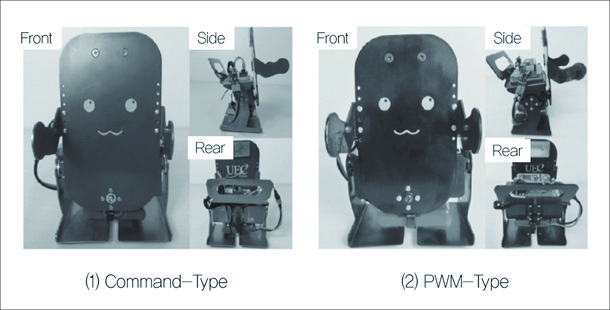

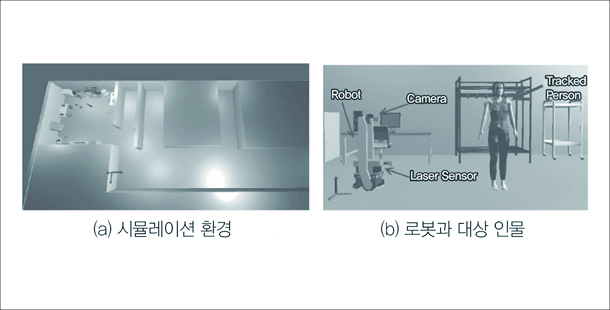

VOS 멀티채널 시스템은 1대의 VOI 리시버로 4대까지의 트랜스미터(VOP, VOTS)를 컨트롤할 수 있다. 멀티 스핀들 애플리케이션으로 2개의 VOI 리시버를 동시에 가동시켜 같은 기계 상에서 2개의 트랜스미터를 동시에 사용할 수 있으며, 또한 트윈 애플리케이션으로 각 채널의 서브채널을 사용하여 워크계측과 공구계측 프로브를 하나의 VOI 리시버로 컨트롤할 수 있다(그림 1).

▲ 그림 1 VOS 트윈 애플리케이션

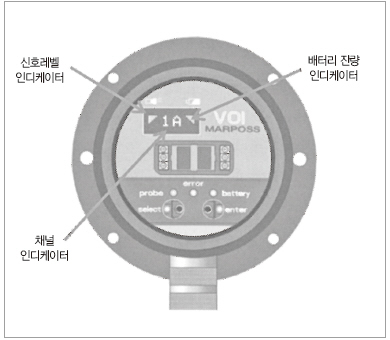

리시버의 프런트패널은 통신 상황을 알려주는 기존의 LED 표시와 더불어 사용 통신채널의 인디케이터, 통신신호 레벨의 인디케이터, 배터리 잔량 인디케이터가 표시된다(그림 2). 기존에는 배터리 알람이 울릴 경우 가공 중이라도 그 자리에서 전지를 교환해야 했지만, 인디케이터의 잔량 상태를 확인하여 워크의 작업순서 등, 적절한 타이밍에 전지교환이 가능하기 때문에 생산효율 향성, 용이한 배터리관리가 가능하다. 또한, 통신신호 레벨 인디케이터 이용으로 수신 상태가 표시되어, 측정 시스템의 상태를 항상 육안으로 감시할 수 있기 때문에 상당히 가혹한 가공현장 환경에서도 시스템은 안전한 상태로 사용할 수 있게 되었다.

▲ 그림 2 VOI 리시버 프런트 패널

출력설정 등의 각종 센싱은 기존처럼 앰프 내부의 스위치 조작이 아니라, 전용 리모콘으로 하는 외부조작으로 쉽게 세팅이 가능하다.

배터리 수명은 연속 사용일 경우 최대 1,600시간으로, 기존 시스템의 약 5배 이상으로 번거로운 배터리 교환횟수를 줄일 수 있어 메인터넌스성도 상당히 풍성한 시스템으로 되어 있다.

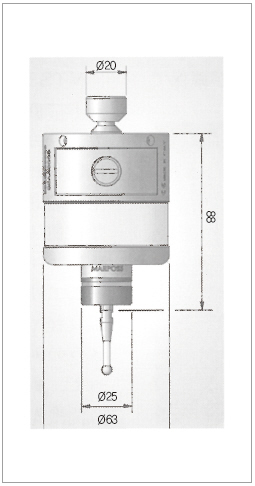

• VOP40 콤팩트 터치 프로브(그림 3) : VOP40은 외경 ø40, 전체 길이 50mm의 콤팩트한 디자인으로 되어 있으며, 30번 스핀들 사이즈의 소형기나 40번 스핀들 사이즈의 중형기에 최적인 시스템이다.

▲ 그림 3 VOP40 콤팩트

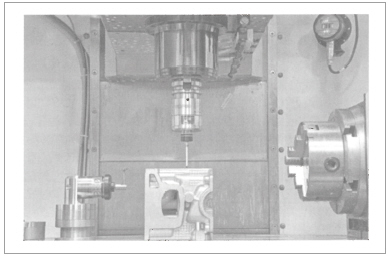

• VOP60 콤팩트 터치 프로브(그림 4) : VOP60은 외경 ø60, 전체 길이 88mm의 콤팩트한 디자인으로 되어 있으며, 40번 스핀들 사이즈의 중형기나 50번 스핀들 사이즈의 대형기에 최적인 시스템이다.

▲ 그림 4 VOP60 콤팩트

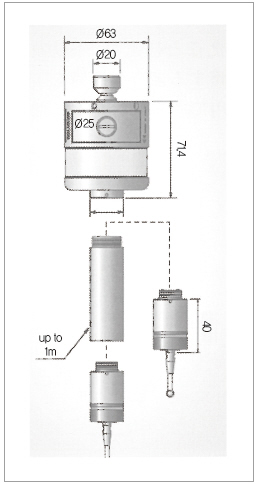

• VOP60M 모듈러 터치 프로브(그림 5) : VOP60M은 VOP60의 콤팩트한 사이즈와 마찬가지로 외경 ø60로 40번 스핀들 사이즈의 중형기나 50번 스핀들 사이즈의 대형기에 최적인 시스템이다. 또한, 최대 1m까지의 Extension을 장착할 수 있기 때문에 Deep Hole 계측에서도 사용 가능하다. 또한, 계측 애플리케이션에 맞춰 T25, TT25 프로브 중 선택이 가능하여 자유도 높은 시스템이라고 할 수 있다.

▲ 그림 5 VOP60M 모듈러

• VOP40P 피에조식 초고정밀도 터치 프로브 : VOP40P는 VOS 멀티채널 옵티컬 통신을 탑재한 터치 프로브로 Marposs MIDA 고정밀도 측정 다이아몬드 라인의 하나로, 초고정밀도 측정용으로 제안하고 있으며 고정밀도 금형기나 정밀가공기 등에 최적인 시스템으로 되어 있다.

본체 사이즈는 앞서 언급한 VOP40 프로브와 같은 형태의 콤팩트 사이즈로 되어 있으며, 초고정밀도 머신에 최적인 터치 프로브이다.

본체에는 오랜 기간 실적이 있는 Marposs 피에조 소자를 채용하여 측정검출 디바이스로서 내장되어 있기 때문에 반복정밀도 0.25μm(2σ치), 3D 방향특성 ±1μm로 우수한 퍼포먼스를 실현하고 있다.

툴 계측용 프로브

1. CCD 카메라 탑재 비접촉 공구 측정장치 Visual Tool Setter(VTS)

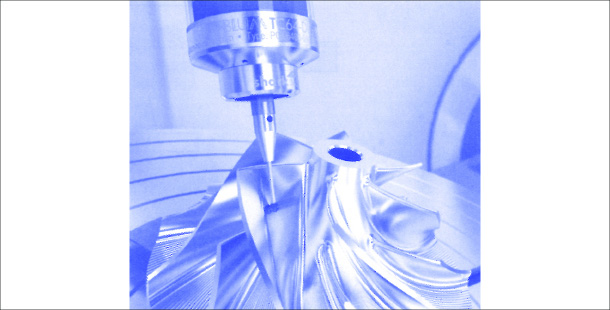

현재 태블릿 단말기 등에서 사용되는 소형 전자부품의 소형화에 따라 미세형상의 정밀가공이 요구되어 각 공작기계 메이커에서는 이에 대응하기 위한 고정밀도 미세가공기를 개발, 제조하고 있다. 또한, 공구에서도 극소화가 요구되는 경향에 있어, 최근 들어서는 일반적으로 초미세 공구라고 하는 공구직경 100μm 이하의 엔드밀, 드릴 등이 각종 공구 메이커에서 준비하고 있다.

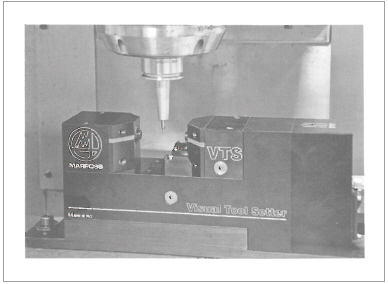

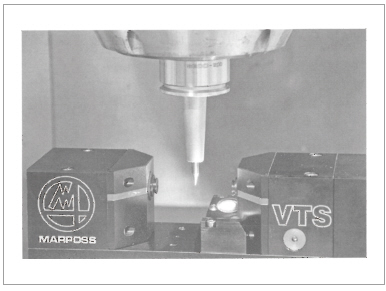

그렇지만, 아무리 공구가 극소화를 달성하고, 또한 그 공구를 사용한 가공이 가능해졌다고 하더라도 제품의 품질을 유지하기 위해서는 이러한 미세공구의 상태를 측정 혹은 감시하는 것이 반드시 필요하다. Marposs에서는 VOP40P 터치 프로브와 마찬가지로 MIDA 고정밀도 측정 다이아몬드 라인 중 하나로, 몇 년 전부터 이 기종에 대한 시장의 요구를 파악하여 초정밀도 CCD 카메라 탑재 비접촉 측정장치 시스템 Visual Tool Setter(이하, VTS)를 제안한다(그림 6).

▲ 그림 6 CCD 카메라 탑재 비접촉 측정장치 시스템 VTS

VTS의 주요 시스템 구성은 CCD 카메라 헤드의 센서 유닛부(이하, SU), 정밀화(Elaboration) 유닛부(이하, EU), 옵션 설정이 되는 그래피컬 유저 인터페이스부(표시용 모니터, 이하 GUI)의 3가지 구성요소(Component)이다.

SU부는 Marposs 레이저 시스템과 마찬가지로 에어공급에 따른 미케니컬 셔터 기구와 에어퍼지 방식을 채용하여 SU의 카메라 헤드부를 덮어 보호기구가 일절 필요 없으며, 가공기 내 사용에서도 충분한 방수·방진성을 확보할 수 있는 보호등급 IP67로 되어 있다. 또한, 수동모드 시 공구관찰용 라이트도 SU 본체에 내장되어 있다.

EU부는 상당히 콤팩트한 사이즈로 되어 있어 제어반 내에 설치할 수 있기 때문에 배선작업이 용이하다. 이러한 EU는 SU 전용의 소형 PC로 기능을 하고 있으며, CCD 카메라로 촬상한 영상 데이터를 수시로 연산 처리할 뿐만 아니라, NC 측과 Ethernet 접속에서 커맨드 통신을 한다.

GUI부는 HDM 케이블을 사용하여 시판 모니터와 접속이 가능하며, 가공기 레이아웃에 맞춰 유저 측에서는 자유롭게 외부 모니터 화면 사이즈를 선정할 수 있다. 윈도 베이스의 CNC일 경우에는 조작패널에 촬상한 영상을 표시할 수도 있다. 또한, VTS 시스템세트용의 Marposs제 전용 모니터도 옵션으로 설정하고 있으며, 터치스크린·디스플레이로 5.7인치와 8.4인치의 2종류 표시화면 사이즈를 준비하고 있다. 이러한 옵션에서 최적의 모니터를 선정하여 유저의 요구에 맞춘 시스템을 구성할 있다.

현재에도 미세공구측정에서는 비접촉식 레이저방식을 이용한 측정이 아직도 주류를 이루고 있으며, Marposs의 MIDA LASER 75HP 시스템에서는 측정 가능 최소 공구직경을 10μm까지 실현할 수 있다. 그러나 다종다양한 공구 선단형상에 따라서는 레이저빔을 규정값이 될 때까지 공구가 차단하여 스킵신호를 출력하는 구역에서 측정마다 오차가 발생할 가능성이 있기 때문에, 이것이 정밀도 에러의 요인으로 작용했다. 또한, 육안으로는 공구의 상태를 관찰할 수 없는 미세공구에서는 가공기에서 공구를 빼서 그때마다 현미경 등으로 확인하는 방법밖에 없었다.

VTS 시스템에서는 실제 가공조건과 같은 스피드로 회전하고 있는 공구를 고속 촬상하여 CCD 카메라의 영상 프레임구역에 공구사진의 일부가 촬영된 시점에서 스킵신호를 NC로 출력하여 스핀들 이송을 정지시키면 동시에 촬영된 위치에서의 좌표값 데이터를 NC로 전송한다. NC 측은 VTS에서 전송된 좌표수치를 바탕으로 영상 프레임 구역에서 최적인 기준선까지 스핀들을 이동시켜 공구 직경이나 공구 길이를 고정밀도로 측정할 수 있다.

CCD 카메라의 영상 프레임 사이즈는 대상공구의 종류에 따라 측정정밀도가 우선인 경우에는 고화질 사이즈, 계측시간 우선인 경우에는 표준화질이라는 2종류 전환으로 설정할 수 있다.

공구 회전수, 요구되는 측정 정밀도, 및 분해능에 따라 촬영하는 간격을 임의의 각도로 설정할 수 있으며, 그 각도마다 흔들림 없이 촬영하기 위해 SU는 고속회전을 하고 있는 공구에서 실제 회전수를 검출하여 적절한 간격으로 공구촬영을 한다.

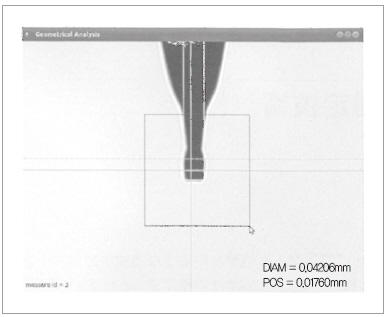

검지 가능한 회전수는 현재 상태에서 최대 80,000회전으로 측정가능 공구직경은 ø0.01mm에서 ø40mm이다. 극소공구뿐만 아니라, 고정밀도 미세가공에서 사용되는 공구 대부분이 이러한 VTS 시스템으로 측정이 가능하다. 카메라 프레임사이즈 내에 들어갈 수 있는 ø0.4mm 이하의 공구직경이라면 1회전 당 공구윤곽 전역을 촬영할 수 있기 때문에, 스핀들 축 중심이 카메라 프레임 중심이 되도록 위치를 결정한다(그림 7).

▲ 그림 7 ø0.4mm 이하의 공구 영상

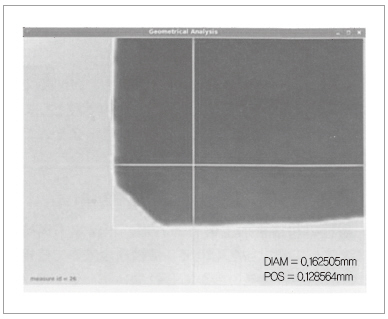

또한, 공구직경이 프레임 사이즈 이상인 경우라도 공구 중심위치를 시프트시키는 것으로 측정이 가능하다(그림 8).

▲ 그림 8 ø0.4mm 이상의 공구 영상

한편, 플랫엔드밀과 볼엔드밀 등, 공구형상에 따라서는 공구 선단위치가 회전중심에 있다고는 단정 지을 수 없다. 이런 경우, 미리 공구 시프트 필요/불필요를 등록하여 측정이 가능하다. 만약 공구 시프트량을 틀리게 한 경우라도 EU는 측정 중에 촬영된 다량의 사진에서 공구의 선단부 혹은 최대 직경이 되는 위치가 정상적이지 않은 공구의 진입으로 판단하여 이상을 알리는 알람을 NC에 출력한다. 이와 같이 하여 고정밀도 미세가공기에서 필요로 하는 공구측정을 완전히 자동화할 수 있으며, 기존의 레이저 시스템보다 고정밀도로 측정할 수 있게 되었다.

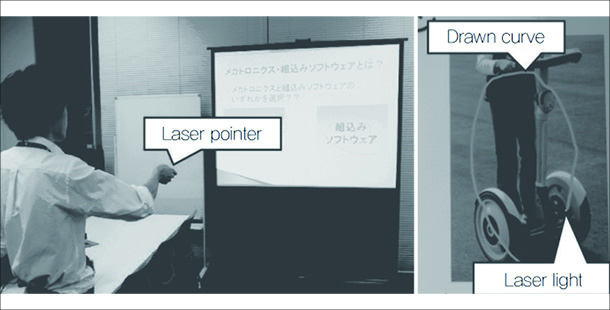

VTS 시스템의 최소 표시 분해능은 0.1μm, Marposs 전용 테스트 장치를 이용한 반복정밀도는 레인지로 ±0.1μm를 실현하고 있다. 앞서 언급한 자동 공구측정 기능 외에 수동으로 CCD 카메라 프레임 내에 공구위치를 결정하여 스핀들은 가공 시와 마찬가지의 고속회전, 혹은 정지시킨 상태로 미세공구 선단의 결함이나 결손 등의 상태를 내장 라이트로 조사하면서 컬러영상으로 확대 표시하여 관찰할 수도 있다(그림 9).

▲ 그림 9 내장 블루라이트를 이용한 공구표면 관찰

VTS 시스템을 탑재하여 고정밀도 미세가공에 필수인 공구측정·관찰을 용이하게 하여 지금까지 낭비했던 측정시간이나 비용이 대폭 줄어들어 비약적으로 효율화를 도모할 수 있을 것으로 전망된다.

맺음말

여기에서는 고속·고정밀도 가공을 위한 최신 측정기술과 그 활용에 대해 소개했다. Marposs에서는 앞으로도 다양한 기술혁신 속에서 측정 시스템에서 요구되는 새로운 요구를 위한 제품개발을 실시하여 시장에 제안하기 위해 노력할 것이다.

小柳典雅

Marposs MIDA·MMS 그룹

본 기사는 일본공업출판이 발행하는 「기계와 공구」지와의 저작권 협정에 의거하여 제공받은 자료입니다.

게재월 | 2018 - 02  2056

2056  0

0