머리말

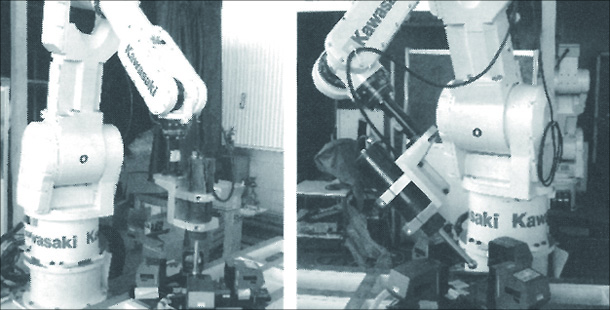

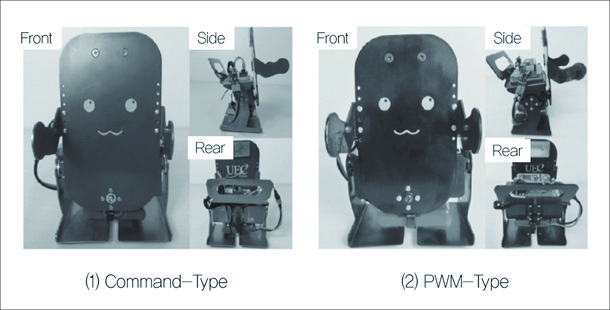

산업용 로봇은 적절한 가격과 용이한 설치가 가능하면서 설치면적을 크게 차지하지 않는다는 특징을 갖고 있으며, 손끝으로 다양한 툴을 장착하여 범용적인 가공장치로 이용할 수 있다. 이러한 특징으로 자동차산업을 중심으로 용접, 도장, 반송 등의 다양한 가공현장의 자동화에 적용되어 발전해 왔다.

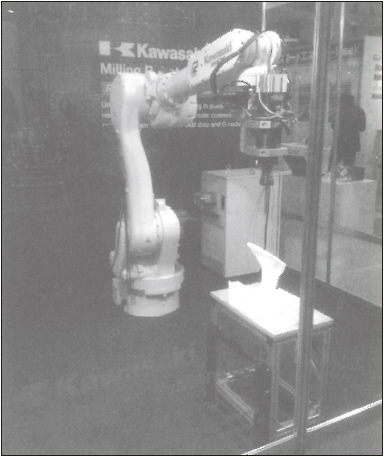

손끝으로 엔드밀을 확실히 파악할 수 있어 저가이면서, 공간을 크게 차지하지 않는 밀링 가공장치로 로봇이 이용된다는 생각을 가진 고객이 Kawasaki Technology에 문의해 온 것을 계기로 Kawasaki Technology에서는 밀링로봇의 개발·제품화를 실현하게 되었다.

여기에서는 Kawasaki Technology의 로봇밀링 셀 개발 경위부터 Kawasaki Technology가 추진해 온 로봇 밀링가공에 대한 적용에서의 과제를 예로 들어 Kawasaki Technology의 사례를 소개하면서, 앞으로의 전망을 알아본다.

로봇 적용기술

밀링로봇에 대한 과제를 설명하기 전에 일반적인 산업용 로봇의 적용방법을 소개한다. 일반적인 산업용 로봇은 수직 다관절을 이용한 회전축의 조합으로 구성된다(그림 1). 이러한 조합으로 고속, 작은 설치공간을 실현하고 있다.

▲ 그림 1. 수직 다관절 간접로봇

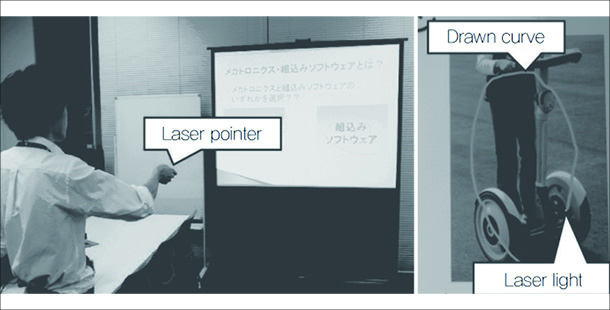

로봇의 동작은 티칭펜던트(Teaching Pendant)라고 하는 조작상자를 이용하여 작성된다. 이것을 ‘교시작업’이라고 하며 로봇의 관절을 동작시켜 작업 위치를 1점씩 기억하고 이와 함께 기억할 때 앞의 점부터 보간 동작을 지정하여 실시한다.

보간 동작에서는 각 축을 균등하게 동작시키는 ‘각축 보간’, 앞의 점부터 툴을 끝부분의 궤적이 수직이 되도록 동작시키는 ‘직선 보간’, 그리고 또 1점 앞의 데이터를 이용하여 툴 끝에 원호궤적을 그리게 하는 ‘원호 보간’이 있다.

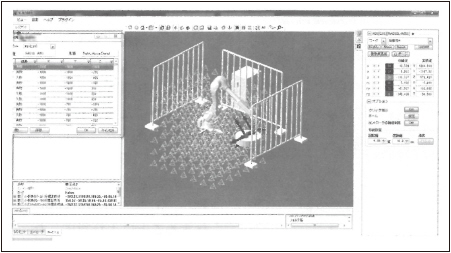

이러한 교시작업을 실제 로봇·워크를 이용하여 실시하는 방법을 온라인 티칭이라고 하며, 3D CAD 데이터 등을 이용하여 계산기 내의 가상로봇을 이용하여 실시하는 방법을 오프라인 티칭이라고 한다(그림 2).

▲ 그림 2. 오프라인 티칭

로봇 밀링가공에 대한 시도

로봇을 이용한 밀링가공의 적용을 고려할 때, 처음에 꼽을 수 있는 문제가 교시작업이다. 밀링가공에서는 용접, 도장, 반송 등과 같이 로봇에 가공을 시키기 위한 ‘교시점’이 표면에 나타나지 않으며, 가공 전 소재가 있을 뿐이다. 이 때문에 온라인 티칭은 당연히 이용이 불가능하다.

또한, 오프라인 티칭을 실시하는데 있어서도 일반적으로 밀링 대상이 되는 워크는 복잡한 자유곡면 형상을 하고 있기 때문에 자세한 교시점을 직선 보간으로 연결해야 하므로 이러한 교시점을 어떻게 작성할 것인가가 문제가 된다.

이러한 문제를 해결하기 위해 공작기계용으로 나와 있는 시판 밀링가공용 CAM 소프트웨어를 이용하도록 했다. 지금까지 CAM 소프트웨어를 로봇업계에서 이용하는 경우는 거의 없었으나, CAM 소프트웨어에서 출력되는 GCODE라는 제어코드를 공구 끝 부분에서의 좌표에서 출력하면 이것을 로봇 툴의 교시점으로 대치하여 로봇과 같은 움직임으로 동작시킬 수 있다(그림 3).

▲ 그림 3. 밀링가공에서의 교시점

적용에 대한 문제와 해결책

CAM 소프트웨어에서 출력되는 GCODE를 이용한다는 방침을 결정하고 테스트를 시도하게 되었다. 이 방침으로 테스트 시도를 실시할 때까지 발생된 문제와 해결책은 다음과 같다.

1. 제어정보 차이로 인한 문제

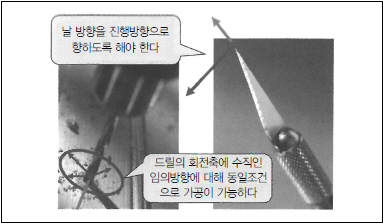

GCODE를 공구 끝 부분 점 제어로 출력한 경우, 공구 끝부분의 위치와 회전축의 벡터가 제어정보로 출력된다. 한편, 일반적인 산업용 로봇은 이러한 정보와 더불어 공구 진행 방향의 정보가 필요하다.

이것은 밀링 공구가 지향성을 갖지 않는 작업을 목적으로 하고 있는 것에 비해 산업용 로봇은 예를 들어, 날붙이를 갖고 실시하는 작업과 같은 지향성을 가진 작업에도 범용적으로 만족시킬 수 있도록 설계되어 있기 때문이다(그림 4).

이러한 문제를 해결하기 위해 출력된 GCODE에 대해 공구의 방향을 자동적으로 할당하는 기능을 부여하여 대응하도록 했다. 이러한 방향은 다음 항에서의 과제와 함께 해결할 수 있는 방향으로 했다.

▲ 그림 4. 드릴과 날 작업에 의한 제어정보의 차이

2. 로봇 기구상의 문제

밀링용 공작기계는 XYZ 방향의 위치결정을 실시하는 3축 수평이동 기구와 공구의 회전축 방향을 결정하는 2축 회전축으로 구성된다.

한편, 일반적인 산업용 로봇은 6축의 회전축을 이용하여 위치·회전축 방향의 양쪽을 제어한다. 산업용 로봇은 이러한 구조를 이용하여 좁은 설치면적으로 넓은 동작영역과 고속 이동을 실현하고 있으며, 이러한 작업 공간 내에서 ‘동작 불가능 장소’나, ‘특이점’이라고 할 수 있는 동작자세를 취하고는 있지만, 이것을 걸치고 있는 직선이동을 실시할 수 없는 영역이 발생한다.

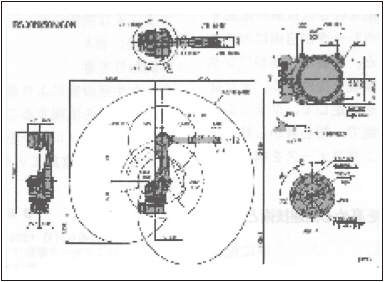

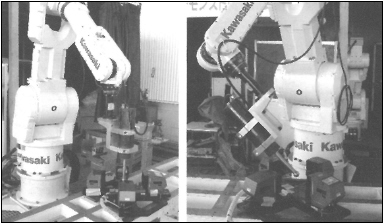

이러한 문제를 해결하기 위해 사전에 로봇 암에 장착하는 공구와 브래킷을 결정한 다음, 워크와 로봇을 셀 내에 어떻게 배치할 것인가를 사전에 검토하도록 했다. 이러한 작업은 밀링과 상관없이 일반적으로 산업용 로봇을 이용할 경우 실시하는 ‘자세검토’라는 작업이다(그림 5).

▲ 그림 5. 자세검토 사례(그림에서 검은 삼각추가 동작가능 설치위치)

밀링로봇 개발에서 이를 확실히 파악할 수 있는 공구와 로봇 장착방법, 작업대상 구역(대상가공 워크의 최대 사이즈)의 제약조건을 결정하여 로봇의 최적 배치를 구하고 이러한 배치에서 시공 가능한 작업구역을 특정했다. 또한, 이러한 자세검토를 할 때에는 이와 함께 앞서 언급한 공구 방향에 대해서도 최적이 되도록 고려했다.

3. 간섭 문제

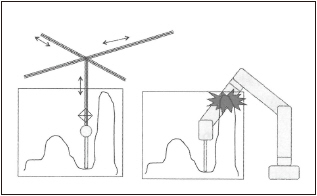

밀링가공용 CAM에서는 공구와 워크의 간섭에 대해 점검하는 기능은 있지만 공작기계와의 간섭을 점검하는 기능은 보유하고 있지 않다. 공작기계에서는 3축 슬라이드 기능을 이용하여 가공을 실시하기 때문에 기본적으로 기구부가 워크와 간섭하는 경우는 없기 때문이다. 한편, 로봇은 대상워크 형태에 따라서는 시공 시 로봇이 워크와 간섭할 가능성이 있다(그림 6).

▲ 그림 6. 기구에 의한 간섭 유무(왼쪽 : 공작기계,

오른쪽 : 로봇)

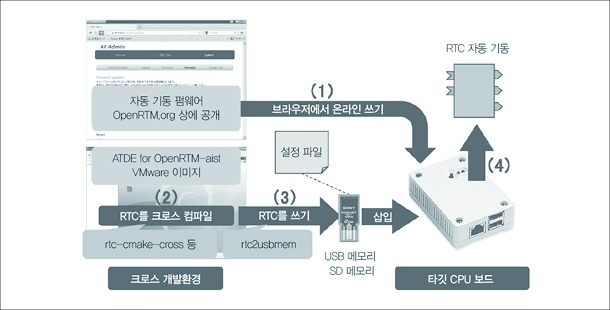

4. 데이터 용량 문제

일반적으로 산업용 로봇은 인간이 하나하나 교시를 실시하는 온라인 티칭으로 발전해 왔다. 이를 위한 로봇 컨트롤러로 취급하는 데이터의 개수는 많아도 수백 개 정도를 예상할 수 있다. 그러나 CAM을 이용하여 출력되는 1공정 단위의 밀링 데이터는 몇 만 개로 구성된다(그림 3). 로봇 메이커의 스팩에 따라서도 달라지지만, Kawasaki Technology의 로봇 컨트롤러는 이러한 용량 데이터를 연속적으로 취급한다는 것이 ‘예상외’이며, 현재의 컨트롤러에서는 대응이 불가능했다.

이러한 문제를 해결하는 수단으로 로봇 컨트롤러의 통신 기능을 이용하여 대용량 데이터를 취급하는 PC나 소프트웨어를 ‘로봇용 DNC’로 개발하여 시공하면서 다음과 같은 가공 데이터를 순차적으로 전송하는 기능을 개발하여 데이터 용량 문제를 해결했다.

5. 로봇 위치결정 정밀도 문제

일반적으로 산업용 로봇은 위치결정 정밀도로 ‘반복 정밀도’를 보증하고 있다. 로봇의 크기 등에 따라 수치는 달라지지만 ±0.05mm 정도의 수치 오더로 같은 장소에서의 이동지령을 발행할 경우의 재현 정밀도이다.

이에 대해 지정된 공간상의 좌료로 이동시키기 위한 ‘절대위치결정 정밀도’라는 정밀도를 평가하는 지표가 있지만, 공작기계가 이러한 정밀도를 반복 정밀도와 동등한 오더로 실현 가능한 것에 비해, 산업용 로봇은 그 몇 십 배 정도밖에 갖고 있지 않다. 이것은 양쪽의 구조상 차이에서 기인하는 것이며, 공작기계가 강건한 슬라이더 기구로 이동기구를 실현하고 있는 것에 비해 로봇은 회전축의 링크 구성으로 이동기구를 실현하고 있다. 가공·조립오차, 관절각도 센서의 제로점 오차, 혹은 암의 휨 영향을 크게 받는다.

구체적인 예로 산업용 로봇에서는 축간 설치각도가 겨우 0.001rad 차이로 한다고 해도 1m 앞의 끝 부분 위치에서는 1,000×sin(0.001)=1mm의 오차가 발생하게 된다.

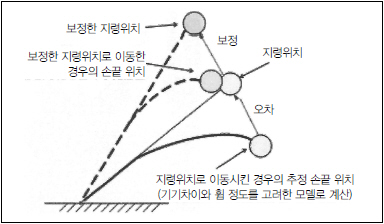

일반적으로 로봇을 이용할 경우, 온라인 티칭에서는 대상워크에 대해 직접 교시를 실시하기 때문에 교시한 시점에서 이러한 로봇의 절대 정밀도 오차를 흡수하는 것이 가능하다. 또한, 온라인 티칭에서는 센서 등을 이용하여 대상 워크를 기준으로 보정을 실시하여 제품의 제작 정밀도를 유지할 수 있다. 그러나 밀링에서는 로봇의 절대위치결정 정밀도가 그대로 제품의 제작 정밀도가 되기 때문에 이러한 정대 정밀도를 향상시킬 필요성이 발생했다.

이러한 문제를 해결하기 위해 3차원 광학계측기를 이용하여 로봇을 설계하여 로봇 각 부분의 디멘션(Dimension), 관절각도 센서의 오프셋 오차 및 각 부분 강성을 같도록 설정하여 목표가 되는 지령값에 대해 로봇에 부여하는 지령값을 보정하여 고정밀도 위치보정을 실현할 수 있는 시스템을 개발했다(그림 7). 이것으로 평균 절대위치결정 정밀도를 ±0.5mm 이하로 줄일 수 있게 되었다.

▲ 그림 7. 절대위치결정 정밀도 보정방식

6. 툴값 계측 문제

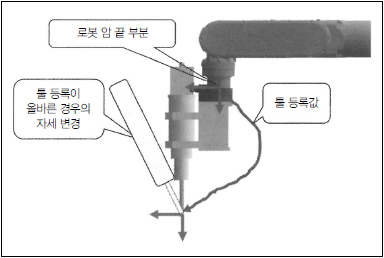

산업용 로봇에서는 ‘툴 등록값’이라고 하는 로봇 암 끝 부분에서 공구 끝 부분까지의 오프셋 값을 등록하여 공구 끝 부분에서의 제어를 실현하고 있다(그림 8). 이러한 ‘툴 등록값’ 정밀도도 앞에서 언급한 바와 같이 로봇 본체의 절대 정밀도 위치결정 정밀도와 같은 시스템의 정밀도를 결정하는 중요한 요소가 된다. 특히 5축 가공을 대상으로 할 경우, 워크의 엔드밀이 액세스하는 방향이 변화되기 때문에 로봇에 대한 툴 등록이 정확하게 실시되지 않으면 엔드밀의 자세변화로 가공점이 오프 셋 되어 가공 후 워크에 단차가 발생한다.

▲ 그림 8. 툴 등록값

산업용 로봇에서는 표준적은 툴 계측방법이 마련되어 있지만, 이 방법으로 등록한 툴값을 이용하여 5축 가공을 실시한 경우, 충분한 가공 정밀도를 얻을 수 없다.

이로 인해 진원구를 끝 부분에 부착시킨 길이가 이미 알고 있는 기준 툴 및 고정밀도 투영형 위치센서를 십자로 배치하여 구 중심의 3차원 계측을 가능케 한 계측장치를 이용한 툴 계측법을 개발했다.

그림 9는 이러한 계측장치를 이용한 계측 모습이다. 이러한 계측장치를 이용하여 먼저 엔드밀의 회전축 방향 벡터를 같도록 정한다. 엔드밀의 끝 부분 좌표는 척에서 엔드밀을 장착한 상태로 터치센서에 엔드밀 끝 부분을 접촉시켜 이러한 변위를 사전에 터치센서로 계측한 기준 툴의 변위와 비교하여 계산할 수 있다. 이러한 툴 계측법과 로봇의 고정밀도 위치보정 기술을 조합시켜 우수한 정밀도의 5축 가공을 실현했다.

▲ 그림 9. 고정밀도 툴 계측

적용 사례 소개

산업용 로봇의 특징인 저가, 공간절약, 넓은 동작범위를 실현할 수 있다는 점을 살린 밀링 로봇 적용 사례를 다음과 같이 소개한다.

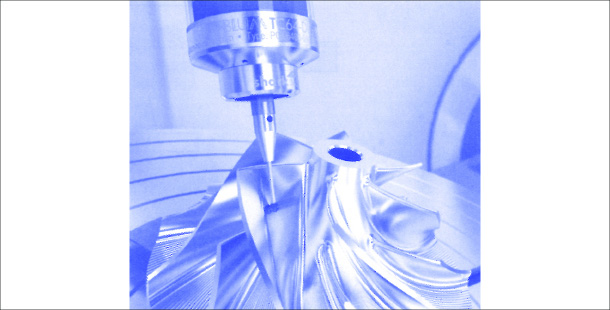

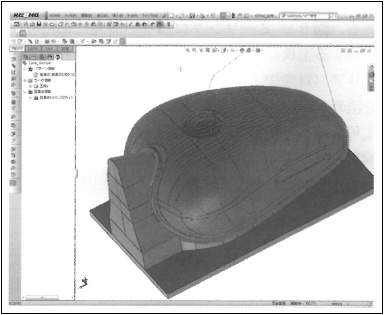

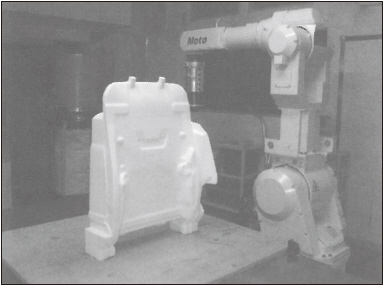

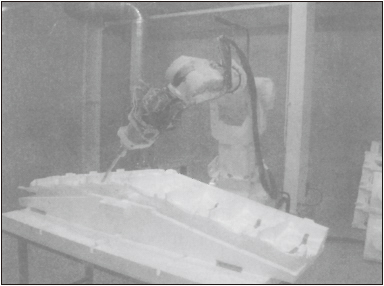

그림 10은 자동차 시험제작 시트모형을, 그림 11은 소실모형 주물용 엔진블록 발포모형을 절삭하고 있는 모습이다. 여기에서 제작된 샘플제품은 모두 기존에는 공작기계를 사용하여 절삭하던 것이지만, 밀링로봇의 도입으로 공간절약, 저가화를 실현한 사례가 되었다.

▲ 그림 10. 자동차 시험제작 시트 모형

▲ 그림 11. 소실모형 주물용 엔진블록 발포 모형

▲ 그림 12. 의수장구 제작을 위한 시도

전망

밀링로봇의 개발로 부드러운 소재를 대상으로 한 밀링가공을 실현할 수 있게 되었다. 공작기계와 비교하면 강성·정밀도의 관점에서 적용 용도를 한정해야 하지만, 비용 대 효과로 공작기계 도입이 불가능한 유저에 대한 적용을 기대할 수 있다.

지금까지 실적이 있는 금형소실모형의 제작, 래피드 프로토타이핑(Rapid Prototyping) 등과 그 외의 의료 분야에서의 의수장구 제작에 적용 가능성을 보이기 시작한 고객이 있으며 현재 고객의 평가를 하고 있는 상황이다.

앞으로의 전망으로 로봇의 특징을 활용한 반속 기능을 가진 밀링로봇의 개발, GCODE를 이용한 Teachless 로봇에 대한 적용, 고정밀도 위치결정 기능을 이용한 가공·계측 분야에 대한 적용이 기대된다.

占部博信 Kawasaki Technology 시스템개발사업부 IT시스템부 부장

本 記事는 日本工業出版이 發行하는 「機械と工具」誌와의 著作權 協定에 依據하여 提供받은 資料입니다.

게재월 | 2014 - 03  1000018

1000018  0

0