표면 거칠기가 도체에 주는 손실은 중요한 요소이며 발표된 보고서에 따르면 주파주 증가에 따라 전반적인 전송 손실이 상승할 것이라고 한다. 주파수가 계속 증가해 최고 수준이 되면, 침투 깊이가 거칠기 보다 훨씬 더 작고, 거칠기로 인한 추가 손실이 주파수와 상관없이 발생하게 된다.

이 글에서는 거의 프로파일이 없는 ED 구리호일에 대해 알아본다.

구리 표면 거칠기는 고속 PCB에서, 특히 10 GHz 범위 이상의 신호에는 더욱 도체 손실에 영향을 미치며, 피치가 매우 좁은 HDI 어플리케이션을 에칭할 때 중요하게 고려해야 할 요소로 꼽힌다.

새로운 타입의 ED 구리 호일은 부드러운 표면을 제공하며 밀도와 균일성이 좋은 울트라 플랫의 무아연, 무비소(zinc-free, arsenic-free) 처리가 토포그래피에 적용되고 있다. 활성 접촉 표면이 늘어나면, 손실이 적거나 낮은 다수의 독점적인 수지(resin) 시스템과 안전하게 결합될 수 있다.

그 이유는 호일의 처리 프로파일이 감소할 경우에 기본적으로 이점을 제공하는데, 삽입손실이 향상돼 안테나와 고속 디지털 아레나에 새로운 기회를 제공해주기 때문이다.

서론

나날이 상호연결이 더욱 증가함에 따라 수많은 양의 데이터를 캡처하고 이를 적절히 활용하는 데 필요한 인프라는 그 어느 때보다도 더 많은 사용자의 요구에 보다 신속히 대응하고 더 빠른 결과를 제공해야하는 상황이 됐다.

연구에 따르면, 글로벌 데이터 센터 트래픽은 향후 4배 증가하고, 글로벌 클라우드 트래픽의 경우에는 6배까지 증가할 것으로 보인다1).

더 우수한 전기 특성을 가진 수지 시스템의 수요 증가에 적절히 대응하기 위해 새로운 유전체들이 이미 많이 상용화되고 있으며, 기타 다른 것들도 최종 개발 단계에 있다.

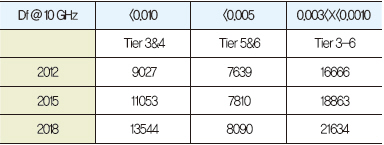

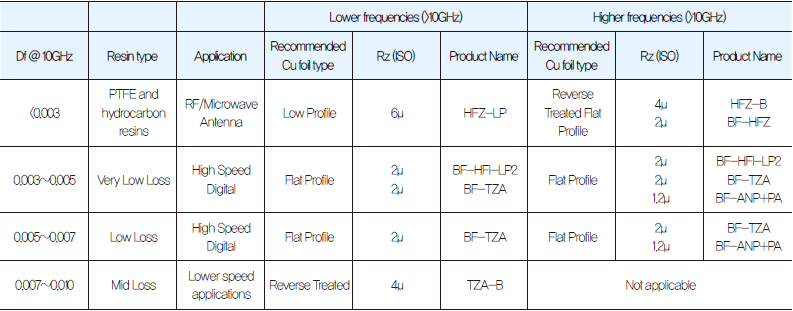

BPA는 2012~20182) 기간에 대해 예측했다(표 1).

▲ 표 1. 1000m²에서 저손실 CCL 표면

이미 발표된 보고서에서는 주파수 증가에 따라 전반적인 전송 손실이 상승할 것이라는 점을 시사했다3). 또한 마이크로웨이브 설계자들은 더 폭 넓은 도체와 더 커다란 갭을 사용해 필요한 임피던스를 달성할 수 있도록 도체를 최소화하고 있다. 이러한 라인 폭의 제한은 설계의 자유에 제약을 가져온다4).

침투 깊이, 즉 전자기장의 ‘표면 깊이’가 자승평균평방근(root-mean-square) 거칠기 높이를 초과할 경우, 거칠기는 손실에 최소한의 영향을 미친다.

주파수가 증가할 경우 표면 깊이는 더 작아지고 전류가 표면 근처로 흘러 해당 표면의 윤곽선을 따라 저항력이 증가하게 되는데, 이는 전류가 흘러야 하는 추가 거리 때문이다.

주파수가 최고 수준일 경우에는, 침투 깊이가 거칠기 높이보다 훨씬 더 작고, 거칠기로 인한 추가 손실이 주파수와 상관없이 발생한다. 10 GHz에서는 구리의 표면 효과가 1㎛ 미만으로 나타난다.

호일의 처리 프로파일이 감소하면 기본적으로 이점을 제공하는데, 이는 도체 손실이 줄어들어 고속 섹터에 새로운 기회를 주기 때문이다.

방법 및 결과

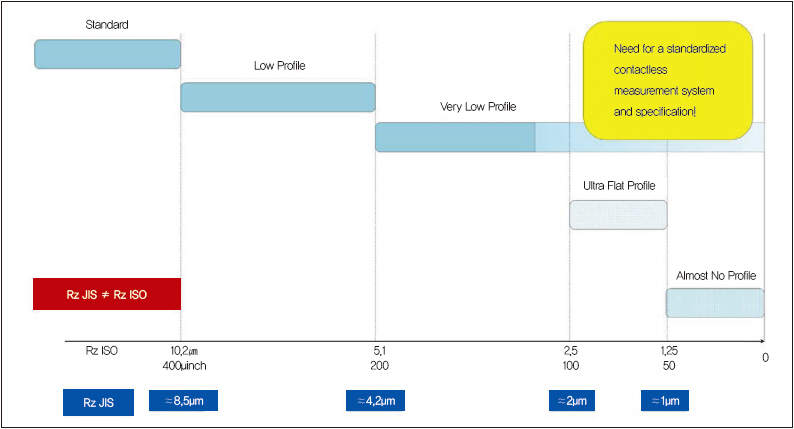

IPC-4562는 호일 두께와 상관없이 거칠기 프로파일에 대한 세 가지 주요 등급을 정의하고 있다. 5.1㎛(200μin) 미만은 ‘매우 낮은 프로파일’로 정의된다. 그러나 이 정의는 업계 발전에 영향을 미치지 못하는 결과다.

또 다른 차이는 Rz의 정의에서 나타나는데, Rz ISO가 Rz JIS와 동일하지 않기 때문에 이러한 차이가 발생한다고 할 수 있다.

거칠기가 매우 낮은 경우 이 차이는 상당히 중요한데, 20~25%까지 도달한다.

IPC-4562에서 요구한대로 접촉 프로필러미터를 사용해 측정함으로써 거칠기가 부드러울수록 잘못된 결론에 도달할 위험이 더 크다는 것을 알 수 있다. 따라서 표준화된 무접촉 측정이 필요하다.

그림 1에 보다 부드러운 거칠기 프로파일 타입을 포함해 본사의 내부 가이드라인과 더불어 기존 IPC 분류에 대해 나타냈다.

▲ 그림 1. 거칠기 정의 및 개정된 분류

호일의 프로파일을 계산하기 위한 픽셀 맵핑으로의 디지털 변환과 더불어, 마이크로섹션으로부터 구리 표면 거칠기를 현재 조사 중에 있다5).

호일의 프로파일을 현저하게 줄이기 위해서, BF 호일이라 불리는 새로운 ED 구리 호일 타입을 개발했다.

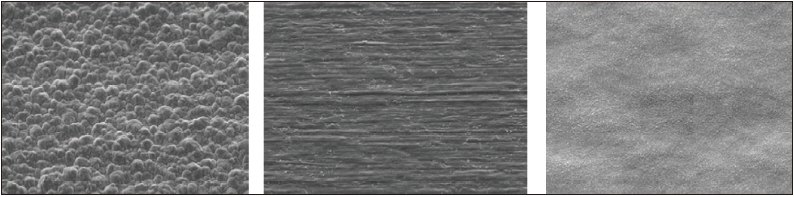

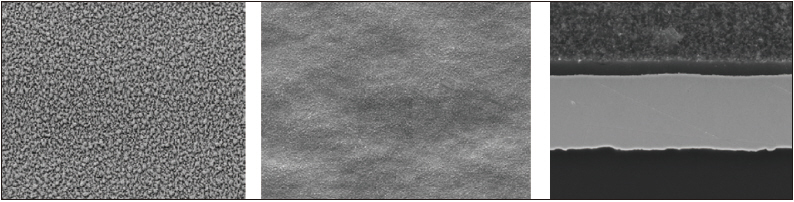

그림 2에 나와 있는 것처럼 전처리의 경우, 이러한 호일의 거칠기는 ~1㎛ Rz(ISO)이며, 처리 이후에는 2.5μm 미만이다.

▲ 그림 2. 처리 이전의 표면 비교, 매트면(좌), 뒷면(중), 새로운 타입의 플랫 프로파일(우)

매우 밀도 있고 균일한 처리를 통해, 새로운 RF 호일 타입은 유전체와의 접촉면이 상당히 넓게 나타난다.

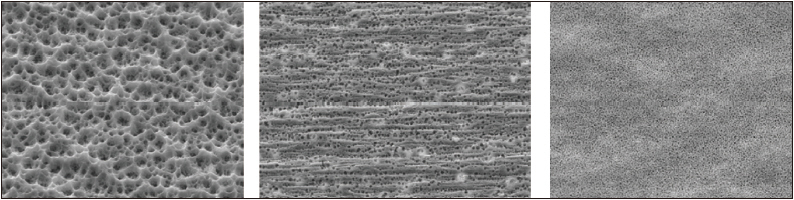

구리 에칭 이후의 처리는 그림 3에 나타냈다.

▲ 그림 3. 에칭 이후의 처리 모습, 매트면(좌), 뒷면(중), 새로운 타입의 플랫 프로파일(우)

기계적 관점에서 볼 때, 이 호일 타입은 일반적인 구리 호일처럼 작동한다. 이러한 호일들은 9㎛ 두께(1/4 oz./ft²)까지 생산된다.

고속 디지털 어플리케이션을 위해 이러한 수준의 두께가 아직 필요하지 않지만, 모바일 디바이스 및 IC 패키지를 위한 빌드업 HDI 기판에는 필요할 것으로 보인다.

최근 몇 달에 걸쳐 속성이 낮은(0.003-0.010 @ 10 GHz 범위의 Df 데이터) 새로운 수지 시스템이 상당히 많이 소개됐다.

최종 어플리케이션 관점에서 볼 때 이들의 요구사항 및 제약사항은 매우 다르다. 따라서, 표 2에 처리를 거친 호일의 측면 거칠기 및 이름과 더불어, 시장을 위한 제안사항 및 내부 분류에 대해 나타냈다.

▲ 표 2. 저손실 수지와 공통 어플리케이션

몇 개의 충진된 수지 시스템으로, 덴드라이트 처리된 기계적 정착은 확실한 결합을 보장할 수 있는 주요 요소이다.

새로운 BF 호일 타입의 경우, 거칠기 프로파일이 줄어 훨씬 더 높은 접촉면을 통해 기계적 정착을 보완했다. 미세 덴드라이트 처리의 균일성이 훨씬 더 높아져 보다 개선된 결과를 얻을 수도 있다.

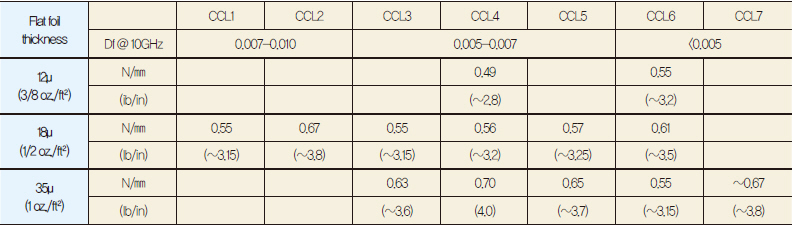

표 3는 특정 구리 클래드 라미네이트에서의 전형적인 박리 강도 범위를 보여준다.

▲ 표 3. 다양한 울트라-플랫 박리강도 저손실 라미네이트

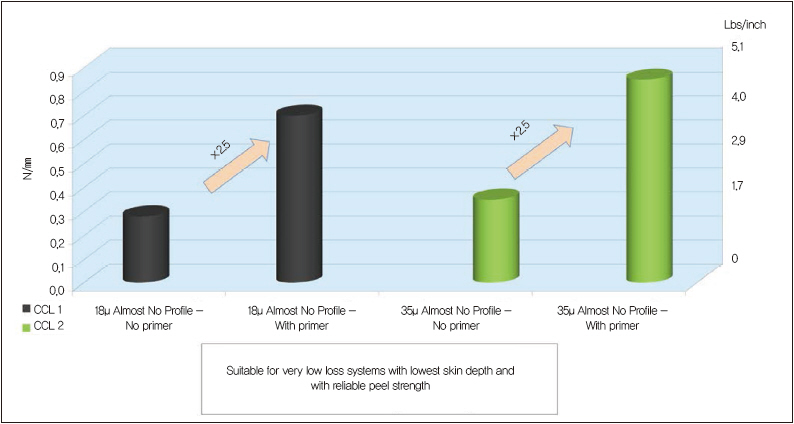

소위 거의 프로파일이 없는 호일(BF-ANP 호일)을 이용해 호일의 거칠기 프로파일을 추가적으로 감소할 수 있는 연구가 현재 진행 중이다.

안정적인 결합 강도를 유지하기 위해서, 이러한 ANP(또는 profile-free 구리 호일)는 매우 얇은 high TG 프라이머 코팅층과 결합된다. 그림 4는 차세대 고속 어플리케이션의 모습을 보여준다.

▲ 그림 4. 차세대 플랫 프로파일 BF 호일로서 거의 프로파일이 없는 호일 (좌), 거의 프로파일이 없는 BF-ANP 호일(중), 결합된 4μ 독점적인 프라이머 코팅 (우)

▲ 그림 5. 프라이머 코팅과 결합된 거의 프로파일이 없는 BF-ANP 호일의 박리강도

표 3에 나와 있는 단면은 전형적인 노듈러(nodular) 처리가 된 상태를 보여준다. 독점적인 에폭시 기반의 할로겐 프리 프라이머 코팅과 결합함으로써, 손실이 낮거나 매우 낮은 수지에서의 박리 강도를 현저하게 높일 수 있다.

연구 및 결과

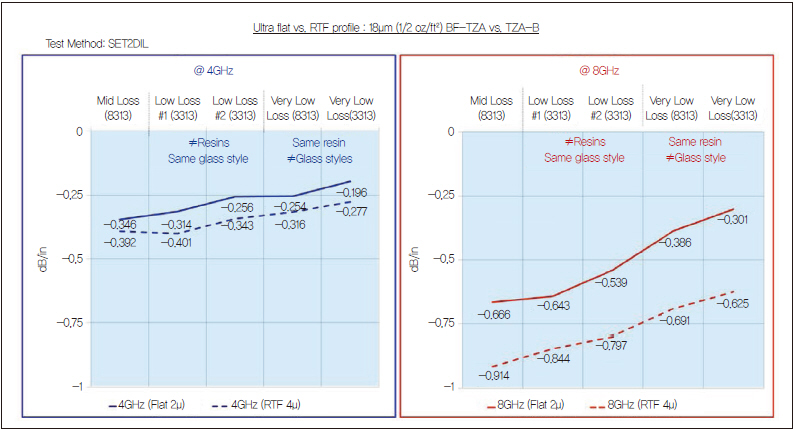

Isola에서 실시한 연구에서, 18㎛(1/2 oz./ft²) 두께의 울트라 플랫 프로파일 호일 BFTZA(Rz ISO ~2㎛)를 정상적으로 매우 낮은 프로파일(Rz ISO~4㎛)을 가지고 있는 18㎛(1/2 oz./ft²) 두께의 리버스 처리된 TZA-B 호일과 비교했다.

이에 대해 그림 6에 4 GHz 및 8 GHz에서 측정된 삽입 손실(SET2DIL 방법)을 나타냈다.

▲ 그림 6. 삽입손실 연구 #1

손실이 매우 낮은 수지 시스템의 경우, 플랫 프로파일 호일 BF-TZA는 리버스 처리된 호일에 비해 훨씬 더 낮은 도체 손실을 유발할 수 있다.

구리 호일의 결합 측면에서 보면 거칠기 프로파일이 도체 손실을 유발하는 유일한 요소는 아니다.

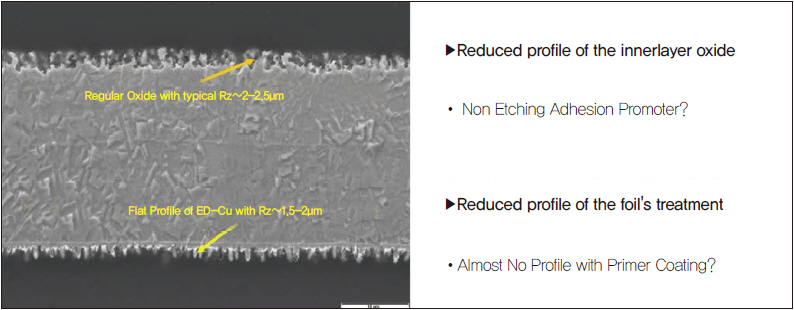

호일의 윤이 나는 측면에 일반적인 내층 결합 처리를 하면, 플랫 프로파일 호일로부터의 도체 손실 이득이 내층 산화 처리의 거칠기에 의해 상당히 약화되는 것을 볼 수 있다(그림 7).

▲ 그림 7. 플랫 프로파일 호일의 내층 산화

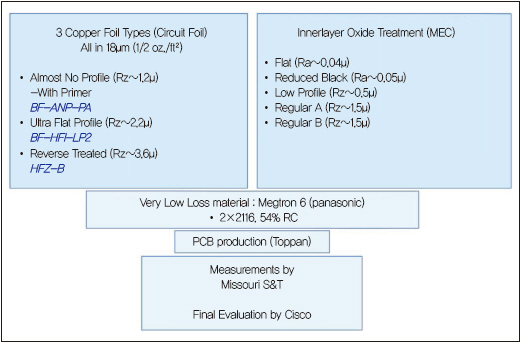

다음 연구에서는 18㎛(1/2 oz./ft²) 두께의 울트라 플랫 BF-HFI-LP2 호일, 프라이머 코팅(BF-ANP-PA)된 거의 프로파일이 없는 구리 호일, 그리고 리버스 처리된 두꺼운 호일 HFZB의 플랫 내층 처리가 삽입 손실에 미치는 영향에 대해 측정했다.

이 연구에서는 하이 엔드 어플리케이션을 위해 매우 손실이 낮은 수지 시스템(Panasonic Megtron 6)을 사용했다.

이 연구에 대한 상세한 결과는 그림 8에 나와 있다.

▲ 그림 8. 삽입손실 연구 #2

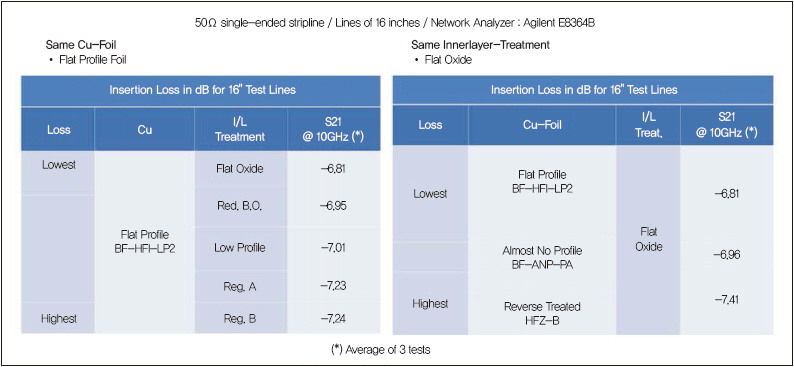

시스코에서 설계한 레퍼런스 기판에 기반을 둬, 최대 25GHz까지 Cisco S3 방법을 사용해 수행된 모든 측정에서 세 개의 상이한 구리 호일 프로파일(Rz ~1-1.2μ 및 ~3.6-4μ 사이)과 5개의 상이한 내층 산화 처리를 비교했는데, 호일의 윤기 나는 측면에서 상당히 다른 거칠기를 유발하는 것을 알 수 있었다.

한편 50Ω 단일 종단 스트립선로 및 16인치 스트립선로는 다음과 같은 결과를 도출했다.

동일한 내층 처리를 했을 경우, 울트라 플랫 프로파일 호일과 전형적인 리버스 처리된 구리 호일 간의 상당한 차이가 나는 것을 알 수 있었다.

또한 동일한 울트라 플랫 구리 호일을 사용할 경우, 1.5㎛ Rz의 전형적인 산화 처리에 비해 0.04㎛의 Ra만을 생성하는 내층 처리의 삽입 손실이 최대 11%나 더 낮았다.

반면에 프라이머 코팅된 ANP 구리 호일 타입의 경우, 손실은 울트라 플랫 BFHFI-LP2 호일과 거의 근접했지만 다른 호일 타입에 비해 박력 강도는 더 높았다.

▲ 그림 9. 삽입손실 결과 @ 10 GHz

요약 및 결론

손실이 매우 낮은 수지 화학을 사용하는 하이 엔드 어플리케이션의 경우, 도체 손실이 낮은 이점을 얻기 위해서는 울트라 플랫 BF 스타일의 구리 호일을 사용하는 것이 좋은 것으로 밝혀졌다.

향후 프라이머 코팅된 거의 프로파일이 없는 호일(BF-ANP-PA)이 유전체 손실에 영향을 주지 않으면서 박리 강도를 더 높여줄 것이다.

손실이 중간 정도인 수지 시스템의 경우, 비용 대비 필요한 성능 간의 관계가 주요 결정 요인이 될 것이다.

Julie Mouzon, Jerome Petry and Laurence Vast CIRCUIT FOIL LUXEMBOURG

This article is republished with permission from I-Connect007/SMT.

게재월 | 2014 - 07  107083

107083  0

0