고온 환경에서의 땜납 접합부 피로수명을 예측하기 위해 고온 유지 조건과 피로수명 저하와의 상관관계에 대한 연구를 진행했다. 그 결과 고온 상태 유지 후의 피로수명은 Coffin-Manson 법칙의 피로연성 계수 변화로 정리할 수 있으며, 유지시간의 1/2 제곱에 거의 비례해 저하되는데 아레니우스 법칙을 응용함으로써 유지 온도와 시간을 통해 정량적으로 추정할 수 있다는 것을 알 수 있었다.

이 글에서는 이번 연구에 대해 자세히 설명한다.

고온 환경에서 차량용 반도체 패키지의 땜납 접합부 피로수명 저하가 큰 문제로 주목받고 있다.

따라서 이 글에서는 고온 열화 상태에서 땜납 접합부의 피로수명 예측 정밀도를 향상을 목적으로, 고온을 유지한 상태에서 땜납 접합부에 기계적 피로를 가하는 시험 결과를 통해 고온 유지 조건과 피로수명 저하와의 상관관계에 대해 검토했다.

그 결과 고온 상태에서 땜납 접합부의 피로수명 저하는 Coffin-Manson 법칙의 피로연성계수 변화로 나타낸 후, 아레니우스 법칙을 응용함으로써 유지시간과 온도를 통해 정량적으로 추정할 수 있었다. 또한 고온 사이클 시험 시 시험 조건으로부터 추정한 피로연성계수와 Miner 법칙을 응용해 얻은 피로수명 예측값이 시험 결과와 일치한다는 사실을 알아냈다.

서론

최근 자동차의 전자화로 인해 자동차 내 전자기기에 사용되는 반도체 패키지에서 땜납 접합부의 고신뢰화가 요구되고 있다.

특히 파워트레인이나 안전주행 제어 등 전자기기에 대해서는 차내 공간 제한으로 인해 고온(약 150℃)으로 동작하는 엔진룸을 사용할 것을 요구받고 있다.

이 때문에 반도체 패키지에 고온 내성 문제 해결과 함께 땜납 접합부의 장기적인 신뢰성 확보가 중요한 과제로 떠올랐다1)∼3).

한편 땜납과 같은 연성 금속 재료의 경우에 고온 환경에서 결정립의 조대화가 진행되어 피로수명이 저하된다는 사실도 밝혀졌다4), 5).

따라서 엔진룸 같은 고온 환경에서 반도체 패키지가 장기적으로 사용될 경우에는 열부하에 따른 강도 저하를 고려한 피로수명 평가가 필요할 것으로 보인다.

이에 대해 일반적으로 반도체 패키지 신뢰성 평가에 고온 사이클 시험이 채용되지만, 한 사이클 당 유지 시간이 수십 분 정도이기 때문에 수천 번의 반복 시험을 하는 데, 수개월이 소요된다는 어려움이 있다.

따라서 단기간에 평가할 수 있는 기계적 피로시험이 제안되지만6), 7), 열부하가 가해지는 실제 환경과 차이가 있기 때문에 이러한 데이터를 바탕으로 한 유한요소법(FEM, Finite Element Method) 해석에 의한 수명 예측값이 시험 결과와 일치하지 않는 경우가 있다8).

특히 땜납의 경우에는 실온 정도에서도 현저한 크리프 거동을 보이기 때문에, 크리프를 고려한 해석에서는 열부하에 따른 피로수명의 저하를 예측하는 것이 곤란한 데다 해석에 사용하는 규칙이 복잡해져서 해석 시간이 늘어날 염려가 있다.

지금까지 필자들은 고온 환경에서 땜납 접합부의 피로수명을 고정밀하게 예측하기 위해 고온 상태에서 땜납 접합부의 기계적 피로시험 결과를 통해 고온 사이클 시험조건에 적합한 피로수명 곡선을 작성하는 방법에 대해 검토해 왔다8).

이 글에서는 지금까지 얻어진 결과를 바탕으로 보다 정밀하고 간편하게 땜납 접합부의 피로수명을 예측하기 위해 실제 부하의 온도 사이클 시험으로 고온 열화를 고려한 땜납 접합부의 피로수명 예측 방법을 구축해, 이때의 온도 이력을 다른 고온 사이클 시험에 적용한 내용에 관해 설명한다.

고온 유지 후 땜납 접합부의 피로수명 평가

1. 시험 방법

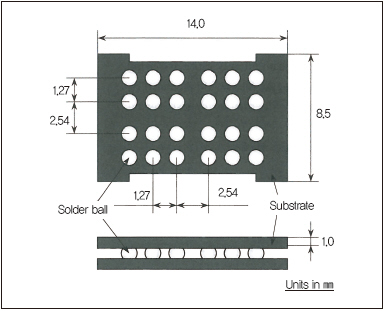

이번 연구에 사용한 시험편의 개략적인 형상을 그림 1에 나타냈다.

▲ 그림 1. 시험편의 개략적인 형상

시험편은 BGA(Ball Grid Array)를 모의해서 만들어졌으며, 외형 14.0×8.5×1.0㎜의 FR-4 기판에 24개의 땜납 볼을 끼운 구조로 되어 있다.

또한 땜납은 JEITA가 권장하는 무연재인 Sn-3.0Ag-0.5Cu로써, 볼 지름은 0.6±0.015㎜, 기판과의 접속 지름은 0.5±0.015㎜이다.

시험편은 한쪽 기판상에 땜납 볼을 올리고 리플로우 장치를 사용해 최대 240℃까지 가열해 접합한 후 다른 한쪽의 기판을 올려 다시 리플로우 장치로 가열해 제작했다.

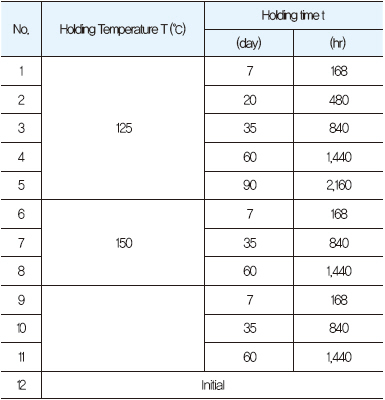

표 1에 이번 연구에서 검토한 고온 유지 조건에 대해 나타냈다. 유지 온도 T는 엔진룸 내 사용온도를 고려해 125, 150, 175℃의 세 조건으로 했고, 유지 시간 t는 온도 사이클 시험에서 반복적으로 수천 회분의 고온 유지 시간에 해당하는 35일을 중심으로, 7일과 2배에 가까운 60일을 더했다. 또한 125℃만을 상세히 검토하기 위해 20일과 90일을 추가했다. 아울러 비교 대상으로 열처리를 가하지 않은 초기 상태의 시험편도 평가했다.

▲ 표 1. 고온 유지 조건

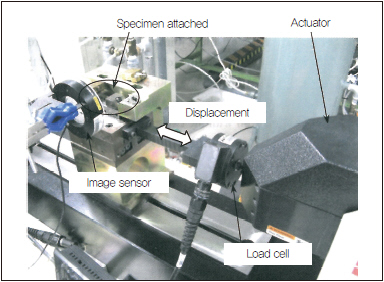

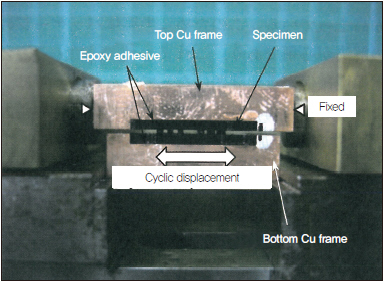

이번 연구에서 사용한 피로시험기의 외관 사진을 그림 2에, 그림 3에는 시험편 부착부의 확대 사진을 나타냈다.

시험기는 MTS사의 Tytron250을 사용했으며, 변위의 제어분해능은 0.1㎛이다. 시험편은 상하 기판을 에폭시 접착제로 Cu제 프레임에 접착하고 상측 프레임을 시험기에 고정, 하츨 프레임을 액추에이터를 이용해 변위 제어로 수평 구동시켰다.

▲ 그림 2. 피로시험기의 외관 사진

▲ 그림 3. 시험편 부착부의 확대 사진

하중은 액추에이터와 시험편 부착부 사이에 있는 로드셀로 측정했고, 변위는 상하 프레임 자체의 변형을 없애기 위해 키엔스사의 미세영역 화상인식 센서 CV-3500을 사용해 상하 프레임 수평 방향 변위의 차분을 측정했다. 시험 주파수는 1Hz로 모두 실온에서 측정했으며 하나의 조건에서의 시험 수는 10개로 했다.

2. 시험 결과

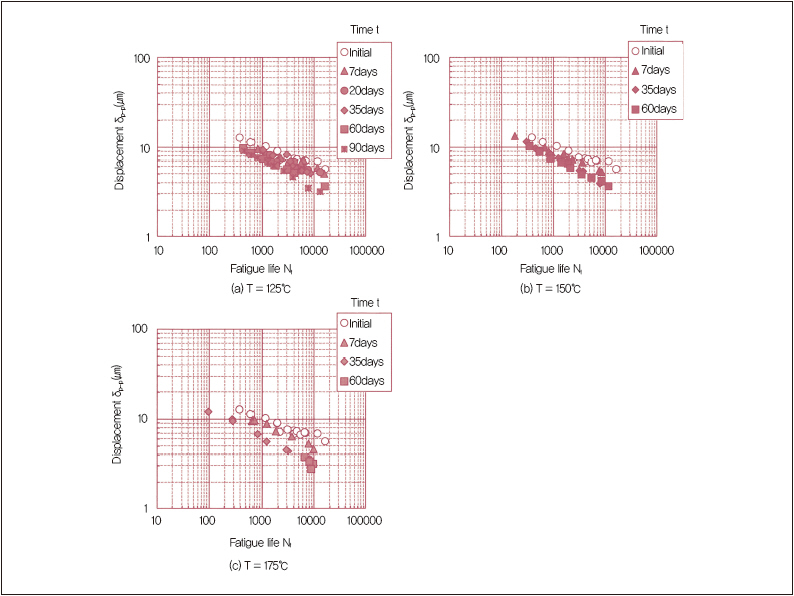

기계적 피로 시험을 통해 얻은 고온 상태 유지 후 BGA 시험편의 변위 진폭과 피로 수명과의 관계에 대해 그림 4에 나타냈다.

▲ 그림 4. 고온 상태 유지 후 BGA 시험편의 변위 진폭과 피로 수명과의 관계

그림의 세로축은 화상인식 센서로 측정한 수평 방향 변위 진폭(δp-p'), 가로축은 피로수명까지의 반복 수(Nf)로, (a)∼(c)까지 각 유지온도 T로 정리해 나타냈다.

이번 연구에서는 땜납 접합부가 완전 파단되기 전의 피로 수명을 평가하기 위해 시험 초기의 하중 진폭이 20% 저하된 반복수를 땜납 접합부의 피로 수명으로 정의했다9). 이들 그림에서 알 수 있듯이 각 유지온도 모두 t가 증가함에 따라 δp-p에 대한 Nf가 저하되었음을 알 수 있다. 이는 앞서 설명했듯이 고온 상태를 유지함에 따라 땜납 결정립의 조대화가 진행되면서 기계적 강도가 저해됐기 때문으로 보인다8).

땜납의 저사이클 피로수명은 식(1)에 나타내는 Coffin-Manson 법칙으로 정리할 수 있는데9), 고온 상태 유지 후의 Sn-3.0Ag-0.5Cu의 피로수명을 식(1)에 기초해 정리했다.

(1)

(1)

여기서 Nf는 피로수명, Δεpeq는 상당 소성변형 범위, Cp는 피로연성계수, 그리고 αp는 피로연성지수를 나타낸다.

이번 연구에서는 기계적 피로 시험 시 발생하는 땜납 접합부의 Δεpeq를 FEM 해석을 사용해 구했다.

3. 해석 방법

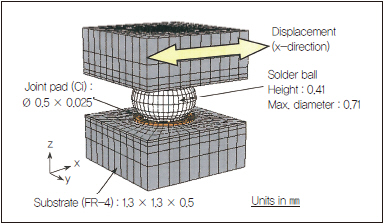

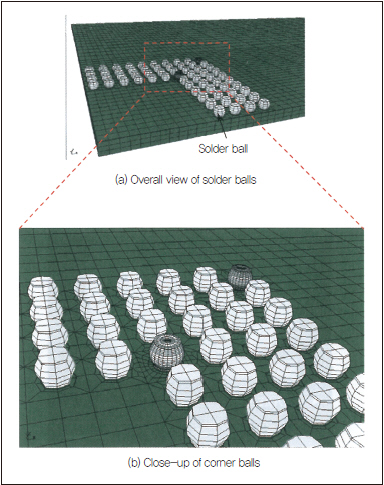

그림 5에 BGA 시험편의 FEM 모델을 나타냈다. 시험편의 땜납 볼은 모두 24개로 이루어져 있는데, 그림 3에 나타낸 것처럼 시험편에는 순전단 변형을 부여하기 때문에 모든 볼에서 거의 동등한 전단 변형이 발생한다. 따라서 해석 대상을 땜납 볼 1개의 주변 영역으로 한정했다.

▲ 그림 5. BGA 시험편의 FEM 모델

모델의 기판 크기는1.3×1.3×0.5㎜이며, 땜납 볼과 기판의 접합 계면에는 실제 시험편과 같은 Φ0.68×0.025㎜의 Cu 패드를 설치했다. 또한 볼 크기는 시험편의 단면을 금속현미경으로 관찰해 구하고, 볼의 접속 높이는 0.41㎜, 최대 지름은 0.71㎜로 했다.

일반적으로 볼의 접합 끝 부분은 응력 특이장이 되기 때문에 해석 결과는 요소 크기나 형태에 의존한다. 따라서 이번 연구에서는 접합단 근방의 요소 크기를 20㎛, 형태를 3차원의 20절점 육면체로 통일해 해석했다7).

경계 조건은 아래쪽 기판을 완전히 고정하고, 위 기판의 x방향에 기계적 피로시험에서 얻은 변위를 부여했다.

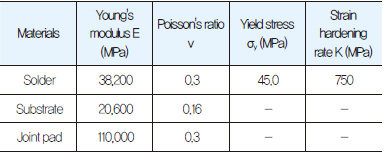

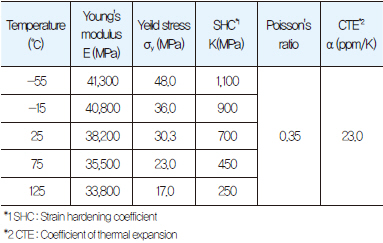

표 2에 FEM 해석에 사용한 재료의 물성값을 나타냈다.

▲ 표 2. FEM 해석에 사용한 재료의 물성값

소성변형이 큰 땜납 볼(Sn-3.0Ag-0.5Cu)만 탄소성체로 하고, 그 외의 부재는 탄성체로 모델화했다. Sn-3.0Ag-0.5Cu의 물성값은 테라사키팀10)이 벌크재로 측정한 값을 이용해 식(2)와 (3)의 2직선 근사모델로 정했다.

(2)

(2)

(3)

(3)

여기서 σ는 응력, σy는 항복응력, K는 변형경화계수, εp는 소성변형, E는 종탄성계수 및 ε는 변형을 나타낸다. 이번 연구에서는 고온 유지 후의 피로수명 저하를 초기 상태와 동일한 변형 범위에서 비교하기 위해 고온 유지 후의 시험결과도 표 2에 나타낸 초기 재료물성을 사용해 정리했다.

4. 해석결과와 피로수명 곡선

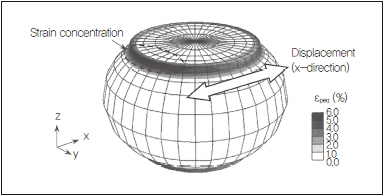

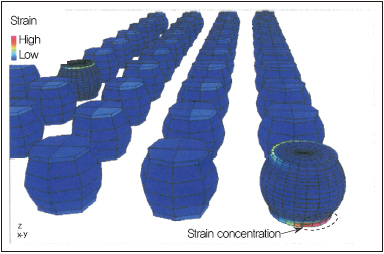

그림 6에 해석 결과의 예로 땜납 볼의 상당소성변형 분포를 나타냈다.

▲ 그림 6. 땜납 볼의 상당소성변형 분포

상당소성변형은 그림에서 볼 수 있는 변위 방향과 같은 방향의 접합단에 변형이 집중되어 발생하며, 이 부위를 기점으로 균열이 생기는 것으로 보인다.

따라서 이 변형이 집중되는 접합단 요소의 1 사이클 당 Δεpeq를 요소평균 값으로 구해, 이후의 피로수명 평가 파라미터로 사용했다.

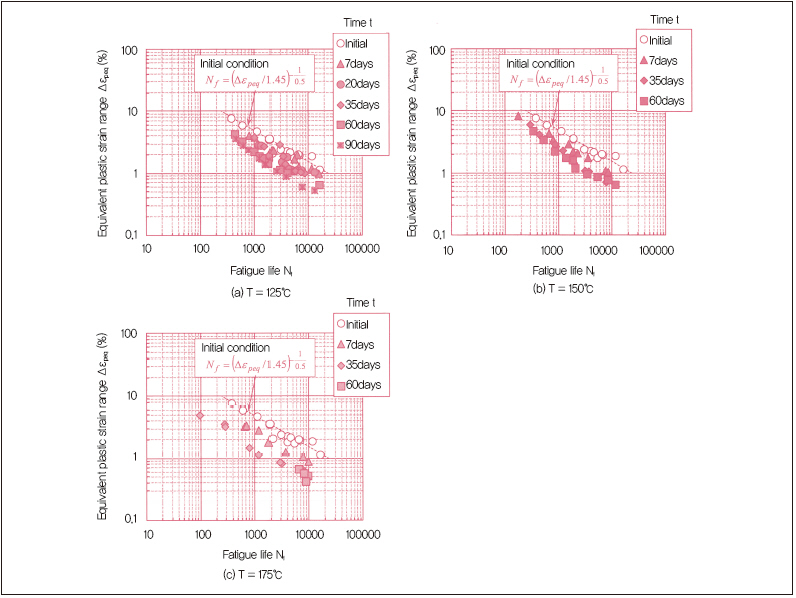

그림 7에 고온 상태 유지 후 땜납 접합부의 피로수명 곡선을 나타냈다. 그림의 세로축은 앞서 설명한 땜납 볼 접합단에 생기는 Δεpeq, 세로축은 Nf이며, (a)∼(c)까지 각 T에 정리했다.

▲ 그림 7. 고온 상태 유지 후 땜납 접합부의 피로수명 곡선

식(1)에서 구한 Coffin-Manson 법칙에 기초해, αp를 Sn-3.0Ag-0.5Cu의 벌크재로 측정한 0.510)로 하고, 초기 상태의 Cp를 최소 제곱 근사로 구한 피로수명곡선을 점선으로 표시했다. 이때의 Cp는 1.45를 나타냈다.

그림에서 알 수 있듯이 고온 상태 유지 시간의 증가에 따라 피로수명은 저하되는데, 수명곡선의 기울기는 초기 상태와 거의 변화가 없다. 이는 고온 상태 유지에 의해 결정립의 조대화가 진행되면서 기계적 강도는 저하되지만 땜납 볼 내의 모재 내를 진전하는 파괴 모드에 변화가 없기 때문으로 예상된다.

또한 기존에 고온 상태 유지 후에도 αp는 초기와 같은 0.5로 정리할 수 있다는 사실이 보고된바 있다8). 따라서 이번 연구에서는 αp를 0.5로 고정한 상태에서, 고온 상태 유지 후의 피로수명 저하를 Cp의 변화로 정량적으로 추정하는 방법에 대해 검토했다.

피로수명의 저하와 추정방법의 검토

1. 피로수명의 저하

이번 연구에서는 그림 7에 나타낸 피로수명 곡선에서 αp를 0.5로 고정한 후 각 유지조건하에서의 Cp를 최소제곱근사로 구해, 초기의 변화량을 피로수명 저하율 Rsd로 정의해 T 및 t와의 상관관계에 대해 정리했다.

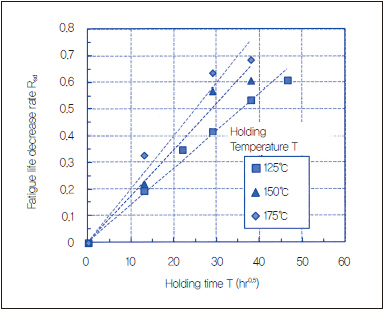

그림 8에 고온 상태 유지 후의 Rsd와 t의 관계를 나타냈다. 그림의 세로축은 Rsd, 가로축은 t이다. 이 그림에서 알 수 있듯이 Rsd는 t의 1/2 제곱에 대해 거의 직선적으로 변화한다. 또한 T가 상승함에 따라 Rsd는 가속적으로 변화된다는 사실도 알 수 있다. 이는 Sn-3.0Ag-0.5Cu의 결정 조대화가 확산적으로 반응하며 성장하는 데 기인하는 것으로 보이며, 피로수명 저하와 T 및 t는 일정 상관관계가 있음을 알 수 있게 해준다.

▲ 그림 8. 고온 상태 유지 후의 Rsd와 t의 관계

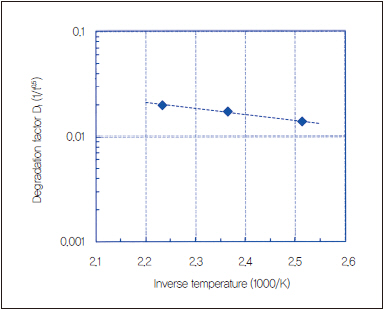

따라서 그림에 Rsd와  를 직선 근사해 각 T에서의 계수를 최소제곱법으로 구한 결과를 점선으로 나타냈다. 이때의 근사곡선의 기울기를 피로수명 저하계수 Df로 정의하고, Rsd가 확산적으로 변화되고 있음에 착안해, 아레니우스 법칙을 응용해 Df의 온도 의존성을 정리했다. 이에 대해 그림 9에 나타냈다. 그림의 세로축은 Df, 가로축은 T의 절대온도의 역수를 나타낸다. 이 그림에서 알 수 있듯이 Df는 식(4)를 사용해 근사할 수 있다.

를 직선 근사해 각 T에서의 계수를 최소제곱법으로 구한 결과를 점선으로 나타냈다. 이때의 근사곡선의 기울기를 피로수명 저하계수 Df로 정의하고, Rsd가 확산적으로 변화되고 있음에 착안해, 아레니우스 법칙을 응용해 Df의 온도 의존성을 정리했다. 이에 대해 그림 9에 나타냈다. 그림의 세로축은 Df, 가로축은 T의 절대온도의 역수를 나타낸다. 이 그림에서 알 수 있듯이 Df는 식(4)를 사용해 근사할 수 있다.

▲ 그림 9. Df의 온도 의존성

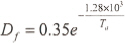

(4)

(4)

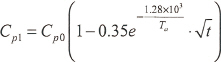

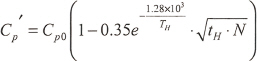

여기서 Ta는 T의 절대온도로 하고 온도열화 후의 피로연성 계수를 Cp1로 하면, 식(4)와 (5)를 통해 구할 수 있다.

(5)

(5)

여기에서 Cp0은 열화 전 초기 필연성 계수를 나타낸다. 이를 바탕으로 임의의 T와 t를 사용해 고온열화 후의 Cp를 추정할 수 있다.

따라서 이번 연구에서는 온도 사이클 시험에서 고온 측의 유지 온도와 누적된 유지 시간을 통해 고온열화 후의 Cp1을 추정해보고, 그 결과를 바탕으로 고온열화를 고려한 땜납 접합부의 피로수명을 예측해 실제 시험결과와 비교·검증했다.

3.2 온도 사이클 시험에서 Cp 추정

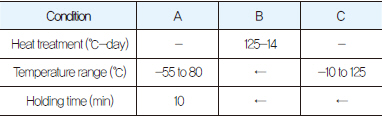

표 3에 온도 사이클 시험조건을 나타냈다. 시험조건은 A에서 C까지 3개의 조건으로 했다.

▲ 표 3. 온도 사이클 시험조건

조건 A에 대해서는 온도범위 -55∼80℃로 유지시간이 10분, 조건 B는 조건 A와 동일한 시험조건으로 하되, 가열에 따른 수명저하의 가속성을 검증하기 위해 시험 전에 125℃에서 14일간 가열 처리했다.

조건 C는 조건 A, B와 동일하게 135℃의 온도 진폭으로 하되, 최고 온도의 차이가 수명 저하에 미치는 영향을 검증하기 위해 온도 범위를 -10∼125℃로 하고 유지시간은 동일하게 10분으로 했다.

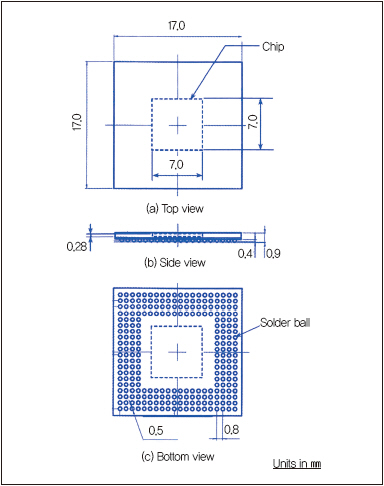

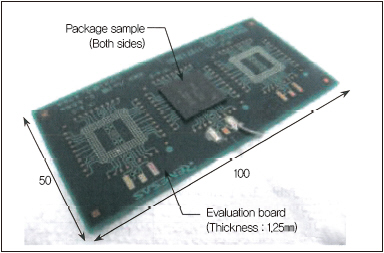

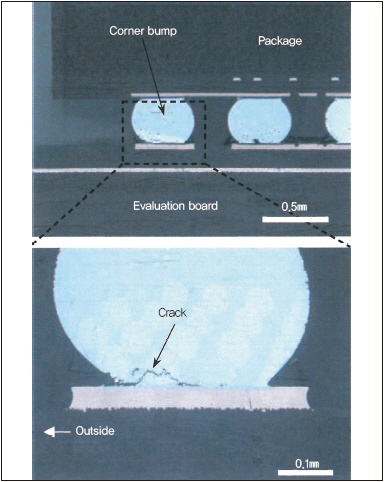

이번 검증에 이용한 반도체 패키지 샘플은 그림 10과 그림 11에 나타내는 BGA형의 플라스틱 패키지를 사용했다. 그림 10은 패키지 외형, 그림 11은 패키지를 평가용 기판에 실장한 외관 사진을 나타낸다.

▲ 그림 10. 패키지 외형

▲ 그림 11. 패키지를 평가용 기판에 실장한 외관 사진

패키지의 외형은 17.0×17.0×0.9㎜이며, 도전성 접착제에 의해 BGA 기판에 접속되며, 에폭시 수지를 이용해 트랜스퍼몰드로 밀봉했다.

이 패키지를 FR-4 평가용 기판에 리플로우 가열로 실장했다. 이때 사용한 평가용 기판의 외형은 100×50×1.25㎜로 실장면 중앙 양면에 패키지를 하나씩 실장하고 있으며, 하나의 조건에서 시험 수는 15개이다.

이번 연구에서는 식(5)에 나타낸 고온 열화 후 Cp의 추정 식을 이용해 온도 사이클 시험에서의 Cp를 추정했다.

(6)

(6)

즉 식(5)를 통해 식(6)을 얻을 수 있다.

여기서 Cp´는 온도 사이클 시험에서의 피로연성 계수, TH는 고온 측의 유지온도(절대온도), TH는 1 사이클 당 고온 측 유지시간, N은 사이클 수를 나타낸다.

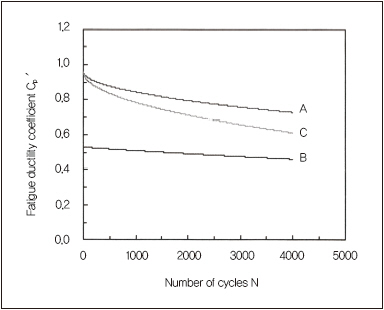

그림 12에 식(6)을 사용해 구한 각 온도 사이클 시험조건에서의 Cp´의 변화를 나타냈다.

▲ 그림 12. 각 온도 사이클 시험조건에서의 Cp'의 변화

그림의 세로축은 Cp´, 가로축은 N이다. 이때 Cp가 땜납 볼의 접합 면적에 의존한다는 것을 알 수 있기 때문에10), 이번 연구에서도 접합 지름 0.5㎜의 BGA 시험편에서 얻은 Cp0=1.45를, 패키지 샘플의 접합지름 0.4㎜로 환산한 Cp0=0.96을 초기값으로 사용했다.

이 그림을 보면 N의 증가에 따라 Cp´는 단조롭게 저하된다는 것을 알 수 있다.

특히 같은 온도범위를 갖는 조건 A와 B에서는 시험 전 가열처리를 추가한 조건 B의 Cp´가 시험개시 시점에서 이미 약 1/2까지 저하됐다.

또한 조건 A에 비해 고온 측 유지 온도가 높은 조건 C에서는 Cp´의 저하가 조건 A에 비해 빨라진다는 사실도 알 수 있었다. 이때 4,000 사이클에서의 Cp´는 조건 A에서 0.76, 조건 B에서 0.46, 그리고 조건 C에서 0.61이었다.

3.3 피로수명 예측 방법

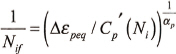

이번 연구에서는 온도 사이클 시험에서의 땜납 접합부 피로수명을 예측하기 위해 Miner의 선형누적손상 법칙을 응용했다.

이는 온도 사이클 시험에서의 임의 사이클 Ni에서 손상률을 1/Nif로 하고, 식(1)의 Coffin-Manson 법칙을 사용해 땜납 접합부의 누적손상을 식(7)로 구한 후, 식(8)을 만족하는 최대 사이클 수를 피로수명으로 정의하는 방식이다.

(7)

(7)

(8)

(8)

이때의 임의 사이클 Ni에서 Cp´(Ni)는 식(6)의 고온 열화 후 Cp´이며, 그 변화는 그림 12와 같다. 또한 패키지 샘플의 땜납 접합부에 생기는 Δεpeq는 시험온도 범위를 바탕으로 FEM 해석을 통해 구한다.

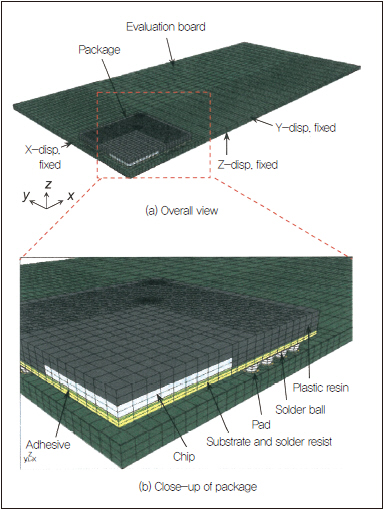

그림 13에 이 패키지 샘플의 FEM 해석 모델을 나타냈다. 그림의 (a)는 모델 전체, (b)는 패키지 근방의 확대도이다. 해석 모델의 경계 조건은 대칭성을 고려해 1/8 대칭으로 하고, 평가용 기판의 하부면은 z방향을 구속했다. 사용한 요소의 형태는 BGA 시험편의 해석 모델과 같이 20 절점의 육면체 모델이다. 그림 14에 해석 모델에서의 땜납 볼 부위의 요소 분할도를 나타냈다. 그림의 (a)는 볼 전체, (b)는 코너 볼 근방의 확대도이다.

▲ 그림 13. 패키지 샘플의 FEM 해석 모델

▲ 그림 14. 해석 모델에서의 땜납 볼 부위의 요소 분할도

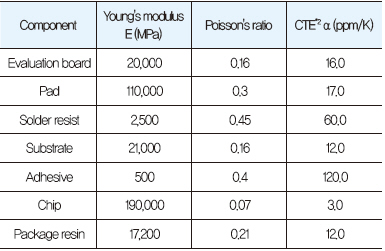

땜납 볼의 단선은 코너 근방에서 많이 발생할 것으로 보이기 때문에, 가장 안쪽과 바깥쪽 둘레의 코너 볼만 요소분할을 상세히 하고, 이때 접합부 근방의 요소 크기를 20㎛로 통일시켰다. 땜납 볼의 재료 물성값은 표 4의 테라사키팀11)이 측정한 온도 의존성 2 직선 근사 모델을 사용했다. 또한 땜납 볼 이외의 재료 물성값은 표 5와 같이 탄성체로 이용했다.

▲ 표 4. 테라사키팀이 측정한 온도 의존성의 2 직선 근사 모델

▲ 표 5. FEM 모델 구성요소의 온도 의존성

2 피로수명 예측의 결과 검증

그림 15에 패키지의 FEM 해석 결과의 예로 코너 근방의 땜납 볼에서의 Δεpeq 분포를 나타냈다. 이 그림에서 알 수 있듯이 Δεpeq는 가장 바깥 둘레에 위치한 코너 볼의 평가용 기판 측 접합단에 집중적으로 발생한다.

▲ 그림 15. 코너 근방 땜납 볼에서의 Δεpeq 분포

그림 16에는 온도 사이클 시험 후 코너 근방 땜납 볼 단면 관찰의 예를 나타냈다. 이 그림을 보면 균열은 가장 바깥 둘레 쪽 코너 볼의 평가용 기판 측 접합단을 기점으로 발생하고 있음을 알 수 있는데, 그림 15의 FEM 해석 결과의 Δεpeq 집중부와 일치했다.

▲ 그림 16. 온도 사이클 시험 후 코너 근방 땜납 볼 단면 관찰 예

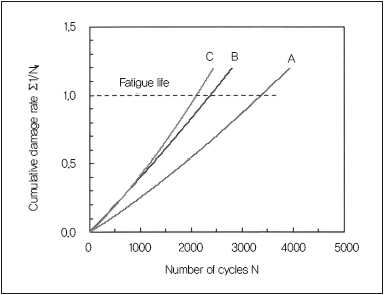

따라서 각 온도 사이클 시험조건에서 균열 기점부의 Δεpeq 를 구한 결과, 같은 온도 범위를 갖는 조건 A와 B에서는 1.4%, 조건 C에서는 1.71%를 나타냈다. 이러한 결과로부터 식(7)을 이용해 각 온도 사이클 시험조건에서 땜납 접합부의 누적 손상률 Σ1/Nif를 구한 결과를 그림 17에 나타냈다.

▲ 그림 17. 각 온도 사이클 시험조건에서 땜납 접합부의 누적 손상률 Σ1/Nif를

구한 결과

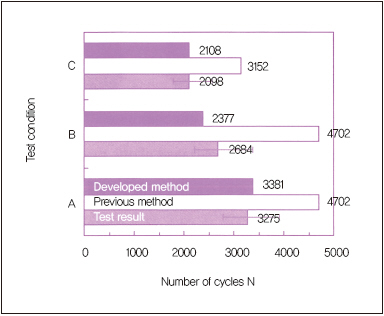

그림의 세로축은 Σ1/Nif이며, 가로축은 N이다. 그림에서는 식(8)에서 정의한 Σ1/Nif≤1.0의 피로수명을 점선으로 나타내고 있는데, 이때의 수명 예측값은 조건 A가 3,381회, 조건 B가 2,377회, 조건 C가 2,108회였다.

이후 이 수명 예측값과 실제 온도 사이클 시험결과를 비교했다. 그 결과를 그림 18에 나타냈다. 그림에는 고온 열화를 고려한 이번 방법에 따른 수명 예측값과 고온 열화를 고려하지 않은 기존 방법에 따른 예측값, 그리고 시험 결과를 나타냈다. 이때의 시험 결과는 15번의 시험 평균값으로, 최대값과 최소값을 편차로 나타내고 있다.

▲ 그림 18. 수명 예측값과 실제 온도 사이클 시험결과 비교

이 그림에서 알 수 있듯이 고온 열화를 고려하지 않은 기존 방법의 경우에는 시험 결과에 비해 약 1.5배에서 2배 가까운 장수명측의 예측값을 나타냈다.

한편 고온 열화를 고려한 이번 방법의 예측값을 보면 모든 시험조건에서 시험결과의 편차 범위 내에 있음을 알 수 있었다.

이는 열부하에 따른 땜납 접합부의 강도저하를 Cp의 변화로 평가할 수 있음을 나타내는 것으로, 특히 조건 B의 시험 전 가열처리나 조건 C의 고온측 온도 차이에 따른 강도저하 가속성을 고정밀도로 예측할 수 있다는 것을 증명했다.

따라서 크리프 특성을 고려한 복잡한 구성식을 이용한 해석 평가 방법에 비해 보다 간편히 고정밀도의 고온 열화를 고려한 땜납 접합부의 피로 수명 예측이 가능하다는 것을 알 수 있었다.

결론

고온 환경하에서 땜납 접합부의 피로수명 예측 정밀도 향상을 목적으로 했으며, 고온 상태 유지 후 땜납 접합부의 기계적 피로시험 결과를 바탕으로 고온 유지 조건과 피로수명 저하의 상관관계에 대해 검토했다.

또한 온도 사이클 시험의 조건으로부터 고온 열화를 고려한 피로 수명 예측 방법을 구축해 실제 시험결과와 비교했고, 그 결과 다음과 같은 결론을 얻었다.

· 고온 상태 유지 후의 피로수명은 Coffin-Manson 법칙의 피로연성 계수 변화로 정리할 수 있으며, 유지시간의 1/2 제곱에 거의 비례해 저하되는데 아레니우스 법칙을 응용함으로써 유지 온도와 시간을 통해 정량적으로 추정할 수 있다.

· 온도 사이클 시험의 고온 측 온도와 유지 시간을 통해 추정한 피로연성 계수를 이용해, Miner의 선형 누적 손상 법칙을 응용해 얻어진 피로수명 예측값은 시험결과의 편차 범위 내에 들어가는데, 이를 통해 이번 예측 방법의 유효성을 확인할 수 있었다.

Kenya KAWANO, Yasuhiro NAKA, Hisashi TANIE Hitachi Research Laboratory, Hitachi, Ltd.

Ryosuke KIMOTO, Kenichi YAMAMOTO Production and Technology Unit, Renesas Electronics Corporation

Journal of Japan Institute of Electronics Packaging

게재월 | 2014 - 07  109671

109671  0

0