기판의 고정밀화가 진행되면서 기판에 더 많은 구성요소를 장착하려는 전자 업계의 추세와 맞물린 0201 및 01005 구성요소 배치 및 타이트한 패드간격의 보편화에 따라 기판 제조업체들이 해결해야 할 과제가 늘어가고 있다.

하지만 장착되었을 경우 거의 육안으로 보이지 않을 정도로 작은 부품 크기, 재생가능하고 결함이 적은 솔더 조인트에 필요한 솔더 페이스트, 릴리즈 시 작은 크기에 따른 한계 때문에 이를 극복하기란 쉽지 않아 보인다.

따라서 이번호에서는 전해주조 스텐실을 이용한 어셈블리 인쇄공정에서의 페이스트 적용에 대해 알아보려한다.

스텐실은 겉으로 보기에는 간단한 장치처럼 보인다. 기본적인 형태는 확장된 금속 조각에 구멍이 패턴 형식으로 배치되어 솔더 페이스트가 개구부 안으로 들어갈 수 있도록 되어있다. 하지만 이러한 스텐실 자체와 간단한 구성은 회로 기판 조립 제조업체가 페이스트를 적용하는 데 필요한 증착물을 재생할 수 있을 것이라는 확신을 갖게 해준다.

또한 스텐실은 후처리 여부와 관계없이 레이저 절단이 가능한데, 상당 수의 애플리케이션은 신뢰할만한 페이스트 적용 프로세스를 만드는 데 이정도의 요건만으로도 충분하다.

이러한 제조 기법은 현재 주요 스텐실 생산 공정에 사용되고는 있지만 패턴 피쳐의 크기가 줄어듦에 따라 두 기법 모두 한계를 보이고 있는 실정이다.

따라서 새로운 방안을 연구하던 중 스텐실 벽의 거칠기에 주목하게 됐다. 스텐실 벽의 거칠기는 스텐실에서 페이스트가 효과적으로 릴리즈 되는지에 영향을 미치는 주요 요소 중 하나이다.

만약 애퍼처 측면이 거칠다면 페이스트가 벽 가장자리에 부착 될 가능성은 더욱 높아지는 것이다. 추가적으로 설명한다면 기존의 커다란 패드 피쳐와 함께 사용되는 애퍼처는 면적비가 더 높기 때문에 가장자리 거칠기에 대한 내성이 높은 편이다.

최근 패턴 피쳐 크기가 줄어듦에 따라 거칠어진 가장자리로 인해 릴리즈되지 않는 페이스트 양은 더욱 늘어났다. 따라서 피쳐 크기가 줄어들수록 스텐실 구조는 향상된 릴리즈 역량에 맞도록 구현해야 한다.

이와 관련해서 향후 솔더 페이스트를 효율적으로 전달할 수 있는 스텐실 성능을 예측하는 것이 중요한데, 이를 위해 면적비를 활용하는 방안이 거론되고 있다(면적비는 애퍼처 개구부를 애퍼처 측면 벽 면적으로 나눈 값). 그 이유는 만약 면적비가 낮다면 니켈 전해주조 스텐실 벽이 부드러워서 효율적으로 페이스트를 전달할 수 있기 때문이다.

예를 들자면 기존의 스텐실이 최소 66의 지침을 사용한다면, 코팅되지 않은 전해주조 스텐실에서는 면적비가 0.50까지 줄어들게 된다. 그리고 추가 릴리즈 코팅이 스텐실에 적용된 상태에서는 0.43의 면적비를 달성할 수 있다.

또한 전해주조 프로세스를 통해 스텐실을 제작한다면 스텐실의 내부 릴리즈 가장자리를 부드러운 상태로 유지할 수 있다. 화학 에칭이나 레이저 절단 등과 같은 프로세스를 통해 스텐실 재료를 제거함으로써 다른 스텐실 유형의 애퍼처를 생성하는 경우에는, 전해주조 애퍼처는 추가 프로세스를 통해 생성되며 원자에 의해 재료 두께가 두꺼워지는 결과를 불러온다. 그리고 스텐실 설계가 마무리되면 스텐실 패턴의 부정적인 이미지는 도금 레지스트로 맨드렐(mandrel)에 전달된다.

이 후에는 맨드렐이 도금 회로에 연결된 후 전기 충전된 니켈욕(nickel bath)에 배치되고, 적정 두께까지 서서히 확장하게 된다. 이는 니켈욕에 직접 노출되어 있는 금속 표면으로 인해 재료 두께가 두꺼워지는 것이다. 하지만 레지스트가 맨드렐에 적용되어 있는 부분은 도금욕을 통해 회로에 전기적으로 연결되어 있지 않기 때문에 확장되지 않는다. 이러한 레지스트 네거티브 적용으로 인한 도금 방해요소는 전해주조 스텐실이 확장될 때 그 주변에 형성되는 애퍼처의 특성을 결정한다.

또한 레지스트 주변의 전해주조 스텐실은 부드러운 가장자리 특성으로 도금 레지스트 필러를 만들 수 있기 때문에 레지스트 도금 억제 벽면 특성을 갖게 된다.

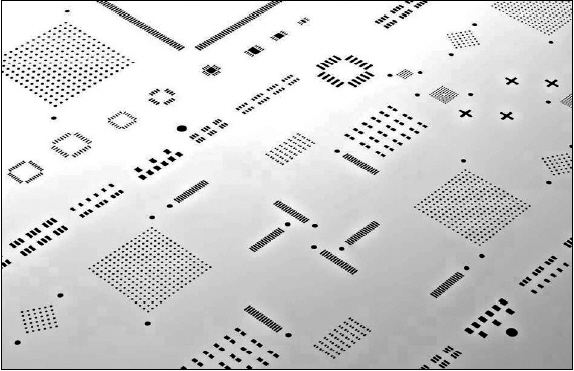

▲ 그림 1. 전해주조 스텐실

한편 전해주조는 상당히 부드러운 릴리즈 가장자리를 릴리즈 할 수 있지만 이를 사용해 스텐실을 제조하는 것은 시간 낭비가 심하다. 그 이유는 기존의 스텐실은 몇 시간 내에 제조할 수 있지만 전해주조 스텐실은 몇 시간 동안 도금욕에서 서서히 두께를 확장해야 하는 문제가 있어서 소요시간도 더 길고 비용도 더 많이 들기 때문이다.

이러한 전해주조 스텐실은 특성면에서 기존의 큰 구성요소와 함께 사용할 때에도 좋았지만, 최근 소형 구성요소에 사용하면서 더욱 큰 이점을 보여주기 시작했다.

하지만 전해주조 스텐실이 초기부터 많은 이점과 함께 주목받았던 것은 아니었다. 이 스텐실은 초기에 특허를 획득한 Xerox 프로세스를 Photo Stencil이 구매했고, 1990년대에 이 프로세스를 개발해 제작하기 시작했다. 이 시기에 적용은 제한적으로 이루어 졌었다. 그러나 오늘날 전자제품 소형화를 구현하려는 수많은 노력에 따라 전해주조 제조 기술이 전자제품 생산에 있어서 많은 인기를 끌게 됐다.

이 같은 추세에 맞물려 피치와 구성요소가 소형화됨에따라 웨이퍼 범핑(12mil ∼ 6mil 피치)은 물론이고, SMT, μBGAs, 플립칩 등 0201 및 01005 칩 구성요소 적용을 위해 20mils 아래의 활성 소자 피치에 일반적으로 사용되는 등 전해주조 스텐실의 필요성이 더욱 더 증대되고 있다.

특히 애퍼처가 10,000개가 넘는 프로젝트의 경우에는 전해주조 스텐실의 사용이 강력하게 권장되고 있는데, 그 이유는 인쇄 및 후속 재작업과 관련된 잠재적 결함 대비용 추가 스텐실 비용이 거의 들지 않기 때문이다.

한편 전해주조 스텐실은 보편적으로 2, 3, 4, 5mils의 두께를 갖지만 특정 두께에 제약이 있는 것이 아니다. 이는 특정 두께 요구에 맞게 전해주조 스텐실을 맞춤화할 수 있으며 까다로운 적용 상황에서 사용할 수 있도록 솔더 페이스트 증착물의 추가 정제를 위해 0.1mil 증가시켜 주문할 수도 있기 때문이다.

이번 전해주조 스텐실편에서는 고품질 스텐실에 대한 요구사항과 파인피치 적용에 대해 중점을 두고 설명했다.

추가적으로 설명하자면 전해주조 스텐실은 다른 용도인 특수 3D 전해주조 스텐실로도 주조할 수 있으며, 기판에 상승된 영역(최대 0.120″ 높이)이 존재하는 패드의 경우에 최고의 솔루션으로 작용할 수 있다.

마무리하자면 전해주조 스텐실이 모든 경우에 적용될 수는 없지만 장기간 믿고 사용할 수 있는 도구임에는 틀림없어 보인다.

Rachel Short Photo Stencil

This article is republished with permission from I-Connect007/SMT.

게재월 | 2014 - 03  106347

106347  0

0