전자제품의 출하 후 발생하는 불량 발생원인 중 많은 부분을 플럭스 부식이 차지하고 있지만, 사전에 예방하는 방안이 존재하기 때문에 이에 대한 심층적인 연구가 필요하다. 이는 크게 두 가지로 나눌 수 있는데 플럭스가 포함된 제품 선정 시 산업 표준별로 플럭스 부식 문제를 파악하는 것과 발견된 문제에 대해 ‘조립 공정 검사 테스트’를 실시함으로써 해결할 수 있다.

고객에게 리콜 받거나 작업 현장으로부터 제품이 반환되는 주요이유 중 하나로 플럭스 부식을 꼽을 수 있다. 그러나 다행히도 플럭스 부식 문제는 제조 초기(첫 부품을 장착하기 전)에 부식 위험을 최소화시키는 방안이 몇 가지 존재한다.

그 방안을 살펴보면 첫째로 플럭스를 포함하는 제품을 선정할 때 산업 표준별로 플럭스 부식 문제를 파악해야 한다. 그리고 둘째로는 첫 단계에서 발견한 문제에 대해 ‘조립 공정 검사 테스트’를 통해 더미(dummy) 회로에서 시행하는 공정 화학 실험이다. 그렇다면 이런 문제들을 사전에 방지할 수 있는 방안은 없을까?

앞으로 살펴볼 세 가지 사례 연구를 통해 앞선 의문점에 대한 답을 구할 수 있을 것이다.

일반적으로 플럭스, 화학 및 전해와 관련된 부식 유형은 화학 부식과 전해 부식의 두 가지 유형으로 나누어 볼 수 있다.

이에 대해 정의를 기준으로 구분해보면 우선 화학 부식은 솔리드, 즉 금속이 화학 작용에 의해 부식되고 변화하는 과정을 나타내며, 전해 부식은 전해 발생 시 두 가지 금속이 전기 상으로 접촉하게 되면 하나의 금속이 또 다른 금속에 대해 부식을 일으키는 것을 의미한다.

전자 제품 조립 공정에서 플럭스 부식은 1950년대에 발견됐다. 하지만 아직도 이 문제는 여전히 발생하고 있다.

플럭스의 부식 문제 발견 초기에는 플럭스 재료가 MILF-142561)에 따라 국방 제품에 사용하는 데 적합한 것으로 검증되기도 했으며, RMA(로진, 약하게 활성화됨) 및 RA(로진, 활성화됨) 플럭스 등이 생산되기도 했다.

하지만 시간이 지나면서 이와 관련된 첫 번째 IPC 규격인 IPC-SF-8182)가 1988년에 등장했고, 이어 여러 단체에서 제정된 표준들도 다수 생겨나기 시작했다. 이 같은 다수의 표준은 후에 IPC J-STD-0043)(J-STD = Joint Standard)로 다시 번호가 매겨졌다.

다시 플럭스 부식 문제로 돌아가 얘기하자면 플럭스의 부식성은 1950년대부터 평가해왔으며 재료에 대한 적합성 평가 또한 이루어지고 있다. 부식 문제를 보완하기 위해 로우 솔리드 무세척 플럭스가 혼합물에 추가되어 사용되고 있지만, 이런 방식을 사용할 경우에는 처리 문제가 뒤따르고, 여러 무세척 플럭스에 포함되어 있는 약한 유기산은 열에 노출되면 완전히 활성화되지 않은 상태에서 부식을 유발하기도 한다.

특히 이에 대해 가장 보편적으로 제기되는 문제는 부적절한 리플로우 프로파일이나 과도한 플럭스 적용과 관련된 문제이기 때문에 잠재적으로 해로운 플럭스 잔여물이 완전히 증발되지 않고, 남아 있는 산은 구리 배럴이나 트레이스를 공격해 결국 조립품에서 개방형 회로 문제를 유발할 수도 있다는 것이다.

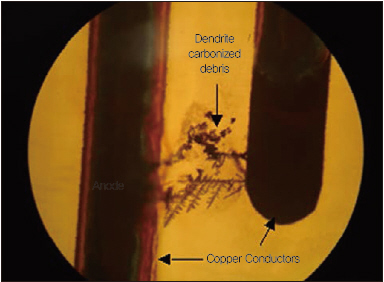

반면 완전히 제거되지 않은 수용성 플럭스 잔여물이나 비활성화된 무세척 플럭스 잔여물이 남아 있을 경우에는 전자이동(EM, Electron transfer)이 자주 발생할 수 있다. 만약 전자이동이 잦아지면 덴드라이트가 형성되어 연소되는 경향이 있으므로, 이러한 잔여물들이 간헐적인 단락 회로를 유발시켜 격리하기 어려울 수 있다.

한편 IPC J-STD-004는 플럭스와 솔더를 포함하는 플럭스(즉, 솔더 페이스트)를 분류하는 데 사용되는데, 이를 위해 IPC J-STD-004에는 플럭스 및 플럭스 잔여물의 부식 정도를 평가하기 위해 구리 거울, 부식, 표면 절연 저항(SIR), 전기 화학 마이그레이션(ECM) 등의 네 가지 테스트를 사용할 수 있다. 이 네 개의 테스트는 플럭스를 L(저수준 활성화), M(중간 수준 활성화), H(높은 수준 활성화)로 분류하기 위한 방법이다.

예를 들면 이 테스트를 통해 파악한 결과 L 플럭스의 상당 부분은 무세척인 반면 H 플럭스의 상당 부분은 솔더링 공정 이후 세척을 필요로 했다. 이처럼 네 가지 테스트는 솔더링 공정 자체가 아니라 플럭스 재료의 적합성을 평가하는 테스트이다.

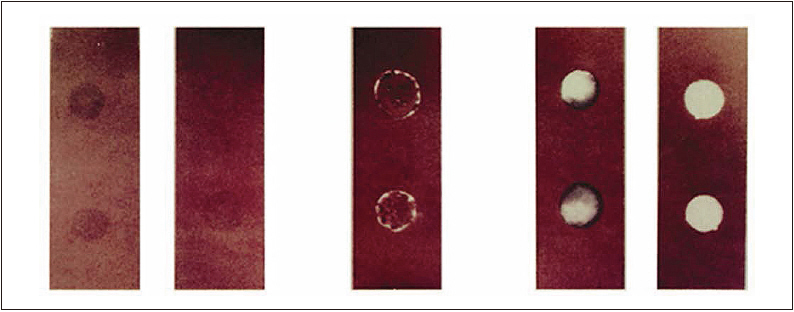

이제 이 네 가지 테스트에 대해 살펴보면 구리 거울 테스트에서 플럭스는 처음 전달된 상태 그대로 평가에 사용되며, 테스트 전이나 후 모두 플럭스 리플로우는 이루어지지 않는다.

플럭스는 50㎚의 구리로 코팅되어 있는 유리 슬라이드에 적용된다. 이후 슬라이드는 24시간 동안 23℃/50% RH의 조건으로 챔버에 놓여 노출된다. 그리고 노출 후에는 성공률을 평가하기 위해 육안검사를 수행한다.

이에 대해 그림 1을 제시했는데, 이 그림을 보면 플럭스가 L 플럭스 인지, M 플럭스 인지, H 플럭스 인지 각각을 판별할 수 있다.

▲ 그림 1. 구리 거울 테스트, L = no breakthrough, M = less than 50% breakthrough, H = greater than 50% breakthrough

플럭스에 대한 최종 분류는 모든 테스트에서 가장 높은 활성화 수준을 기준으로 판별되므로 한 테스트에서는 L을, 다른 테스트에서는 M을 부여받을 수도 있다. 하지만 이 경우에는 M으로 분류됐다.

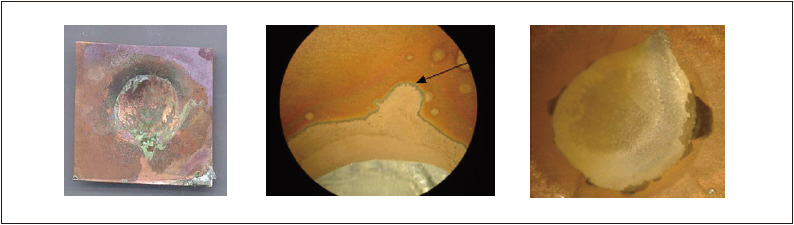

다음으로 부식 테스트는 리플로우 이후의 플럭스에 대한 테스트를 진행한다는 점에서 구리 거울 테스트와는 다르다. 소량의 플럭스와 솔더는 구리 패널에서 리플로우 프로파일을 통해 구현되며, 구리 패널은 50℃/95% RH에서 10일간 조건화된다. 조건화(노출) 후에는 패널이 제거되고 육안 검사를 거친다.

그림 2의 좌측의 ‘무세척’은 L 등급을 나타낸다. 그리고 중앙의 ‘minor cor-rosion’은 M 등급을 나타내며, 우측의 그린/블루 구리염이 형성되어 있는 ‘major corrosion’는 H를 나타낸다. 여기서 구리는 플럭스에 의해 부식이 진행된다.

▲ 그림 2. 부식 테스트 특집 전자 어셈블리의 신뢰성 확보 방안

다음으로 표면 절연 저항, 전기 화학 마이그레이션 등은 두 개의 격리된 트레이스에서 누설 전류를 유발하는 플럭스의 특징에 대해 평가하는 테스트이다.

누설 전류는 주로 덴드라이트 형성이나 전기화학 마이그레이션에 의해 발생한다. 따라서 조립 공정이 아니라 플럭스 자체를 테스트하기 위해 이와 같은 J-STD-004 표면 절연 저항, 전기 화학 마이그레이션 테스트를 개발한 것이다.

다시 테스트 방법 소개로 돌아와 세 번째로 표면 절연 저항 테스트 방법은 테스트 기판에서 플럭스 리플로우가 이루어진다. 테스트에 사용되는 샘플은 바이어스되어 7일간 40℃/90% RH에 노출된다.

이 시간 중 20분마다 절연 저항(IR)을 측정한다. 이처럼 절연 저항 측정을 수시로 하는 이유는 덴드라이트가 ‘약한 회로’에 걸쳐 증대되는 전류를 운반할 수 없기 때문에, 덴드라이트가 쉽게 형성·연소되기 때문이다. 또한 20분의 측정 간격을 두는 이유는 도체 사이에 브릿지가 존재할 시 IR이 하락하는 것을 포착하기 위해서이다(1 x 10E + 08 ohm 요건을 충족하지 못하는 플럭스는 세척해야함).

그리고 테스트 이후에는 육안 검사를 실시하고, 육안 검사 결과 부식이 발견되면 플럭스를 세척 한다.

마지막으로 전기 화학 마이그레이션 테스트는 Telcordia GR-78-CORE4) 규격에 기반을 두고 있다. J-STD-004에 부합하는 재료를 사용해야 하는 제조업체의 경우에는 J-STD-004 및 Telcordia를 모두 충족하기 위해 GR- 78의 자격 부여 절차를 거쳐야 한다.

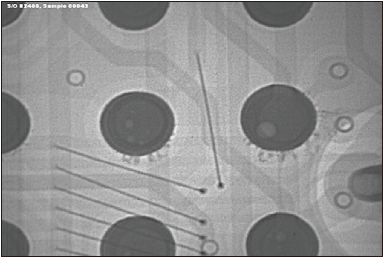

검사 방법을 살펴보면 전기 화학 마이그레이션 테스트는 리플로우된 상태에서 플럭스에 대한 테스트를 진행한다(그림 3).

▲ 그림 3. 구리 도체 플럭스 부식

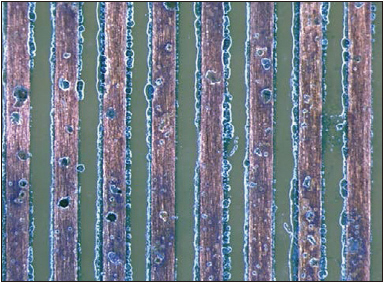

기판 테스트는 21일 동안 65℃/ 85%RH에서 진행되며 96시간 경과했을 때의 IR 측정 결과와 500시간 경과 시 측정 결과를 비교한다. 비교 결과 IR에서 1decade 이상 하락하면 장애로 간주한다. 다시 말하지만 덴드라이트와 부식이 장애를 유발하기 때문에 유의해야 한다(그림 4).

▲ 그림 4. 덴드라이트 성장

이 외에 추가적으로 Bono 테스트도 있다. 이 테스트는 지금까지 수년 동안 사용되어 왔지만 현재 J-STD-004 규격에는 포함되지 않고 있다.

이 테스트는 Dr. David Bono가 개발하고, 최근 Dr. Laura Turbini5)가 수정했다(그림 5). 이 테스트를 사용한 최근의 연구를 살펴보면 아비에트산, 숙신산, 글루타르산, 아디프산, 말산 등 약한 유기산(WOA) 용액을 사용해 플럭스 부식 평가를 평가했었다(이 실험에서는 완전한 플럭스 화학을 사용하지 않고 산 자체만 사용).

▲ 그림 5. 수정된 Bono 테스트 패턴

연구 결과 10일 동안 60℃/93% 환경이 유기산의 부식 차이를 감지하는 데 있어 가장 효과적이라는 사실을 알 수 있었다.

J-STD-004 위원회에서는 Bono 테스트를 규격에 포함시키기 위해 이 테스트 방법에 대해 연구를 진행하고 있다.

Bono 테스트는 T/H/B(Temper-ature/Humidity/Bias) 테스트와 유사하지만, 부식과 IR 정도를 정량적으로 측정할 수 있다는 차이가 있다. 또한 Bono 테스트는 플럭스 부식 평가 시 보다 민감하다는 특징이 있다.

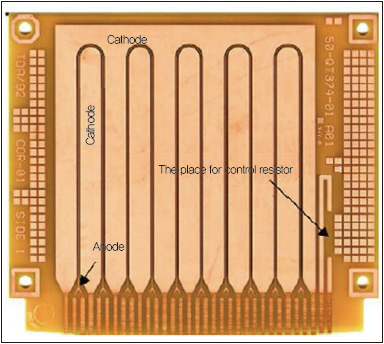

한편 플럭스를 선정하면 모든 조립 공정에서 부식이 없을 것이라는 점을 확실하게 보장하는 것이 중요하다. 이에 대해 IPC-92026) 및 IPC-92037)은 이를 위한 자료이며, 아래 그림 6의 IPC-B-52 기판은 공정 화학물질을 보증하는 데 있어 유용한 수단이 될 수 있다.

▲ 그림 6. IPC-B-52 기판

이 기판은 테스트 기판과 더미 구성요소를 상업용으로 구매하거나 실제 기판 공급업체에서 제작할 수도 있는데, 조립라인 화학에서의 변화를 평가하는 데 유용하게 사용될 수 있다.

사례연구

1. 사례 : 탄화된 잔해 문제

한 자동차 오디오 공급업체에서는 자사에서 생산하는 라디오에서 간헐적인 오류가 발생하는 것을 발견했다. 간헐적인 오류를 일반화하기 어려웠던 업체에서는 정밀 검사를 진행했고, 검사 결과 그림 7과 같은 탄화된 잔해를 발견했다. 이러한 잔해는 덴드라이트가 과도한 전류를 가지고 있어서 통합되지 못한 결과 생긴 것이다.

▲ 그림 7. 탄화된 잔해

따라서 업체에서는 문제점을 평가하기 위해 관련된 모든 데이터시트와 자격부여 자료를 검토했고, 그 결과 플럭스에 문제가 있는 것이 밝혀졌다. 그래서 플럭스 공급업체에 로트 적합성 테스트와 자격부여 자료와 관련된 최신 증거물을 제공해 줄 것을 요청했다.

자격 부여 자료와 관련된 증거물을 검토한 결과 문제가 발생한 라디오에 사용된 재료는 15년 동안 자격부여를 받지 않았던 것으로 밝혀졌다. 이런 상태에서 플럭스에 이온 크로마토그래피 테스트를 수행함으로써 플럭스의 활성화 수준이 변경되었던 것이다. 이러한 변경이 발생한 이유는 원재료 중 한 가지가 바뀌었기 때문이었다.

플럭스 사용자의 경우에 J-STD-004 또는 다른 산업 표준에 따라 자격이 부여된 플럭스를 선정하는 것이 중요하다는 사실은 모두 알고 있을 것이다. 하지만 이 업체에서는 이를 고려하지 못했고, 솔더링 재료 선택 후 날짜가 기록된 자격부여 및 적합성 보고서를 검토하지도 않아 문제가 발생한 것이다.

플럭스 제조업체의 경우에는 J- STD-004에 따라 이러한 데이터들을 고객들에게 제공할 수 있도록 준비해야 한다. 하지만 이는 위탁 제조업체(CM) 또는 주문자 상표부착 제조업체(OEM)가 IPC나 기타 기술 컨퍼런스에서 발표하는 제품 실패 분석에서 가장 흔하게 대두되는 문제일 정도로 지켜지지 않고 있다.

IPC는 이를 보편적인 문제로 인지하고 제품 검증 서비스(Product Valid-ation Services)라는 프로그램을 수행하기 시작했다.

이 프로그램의 디렉터인 Randy Cherry는 공급업체에 대한 감사를 실시하고 제품에 대한 테스트를 수행해 IPC 문서에 적합한지 여부를 확인시켜줌으로써 앞서 말한 문제를 해결하는 데 도움을 주고 있다.

2. 사례 : 카메라 시스템 현장 오류

두 번째 사례는 카메라 시스템의 현장 오류로 인해 반품을 받게 된 보안회사의 경우를 다룬 것이다. 이번 사례에서는 특정 BGA와 격리되어있었으며, 미심쩍은 구성요소 주변에서 과도한 플럭스 잔여물을 볼 수 있었다(그림 8).

▲ 그림 8. BGA 주변에서 관찰된 과다 도포된 플럭스 잔해물

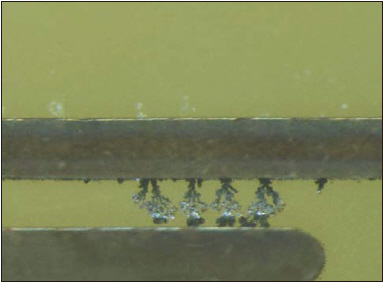

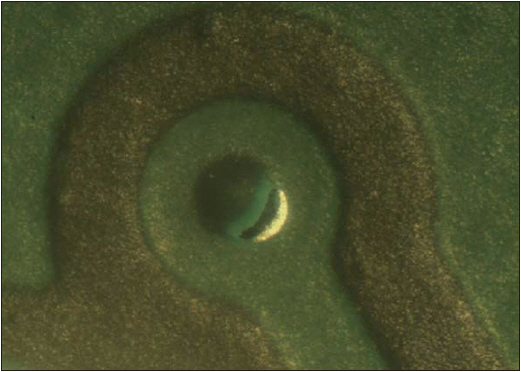

그래서 테스트 엔지니어가 잠재적인 문제 원인을 찾기 위해 BGA에 대해 X-ray 검사를 실시했다. 그 결과 솔더볼에서 덴드라이트 성장 이미지를 확인할 수 있었다. 또한 BGA 제거 시 과도한 플럭스 잔여물의 증거가 명확했고, 전기적으로 격리된 도체를 브릿징하는 덴드라이트의 성장도 눈에 띄었다(그림 9).

▲ 그림 9. BGA 아래의 덴드라이트 성장에 관한 X-ray 이미지

FTIR(Fourier Transform Infrared) 분광법을 플럭스 잔여물에 실시해 조립 공정에서 사용된 모든 플럭스의 리플로우된 플럭스 잔여물과 비교해봤다.

그 결과, 끈적끈적한 특정 재작업 플럭스와 일치하는 것이 있다는 것을 알 수 있었다.

이는 플럭스 데이터 시트를 검토할 때 나타났는데 다음의 부분이다.

‘Meets IPC ANSI-J-STD-006 requirements for ORL0, Water Soluble.’ 이 부분을 보면 문제가 있다는 것을 확인할 수 있다. 그 이유는 J-STD-006은 플럭스 활동 수준이 아니라 솔더 금속에 대한 표준을 나타내기 때문이다.

이는 제조업체가 IPC 분류 시스템을 완벽히 이해하지 못할 수도 있다는 것을 보여주는 ‘레드 플래그’여야 한다. 또한 이온 크로마토그래피를 플럭스에 수행했을 때 할로겐을 포함해 L1 레벨임을 알 수 있었다.

이번 예는 조립 공정 단계를 발전시킴에 있어서 함정을 피할 수 있게 해주는 좋은 예이다.

모든 핸드 솔더링 단계(이 경우에는 재작업)를 확실히 통제할 수 있어야 모든 플럭스의 완벽한 활성화를 보장할 수 있다. 또한 실제 플럭스 데이터를 요청·검토하고 레드 플래그를 살펴보아야 한다.

이와 함께 제품이 출하된 후 문제를 일으켜 반품되는 상황에 놓이기 전에 공정에 대한 검증을 수행해야 한다. 제품이 리콜될 시 회사의 평판 하락과 각종 위험에 처할 수 있기 때문에 많은 주의가 필요하다.

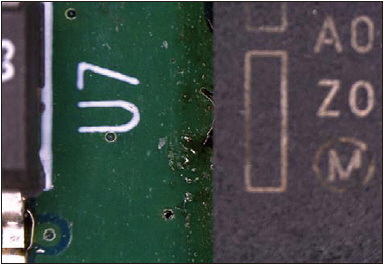

3. 사례 : 조립 화학 문제

엔트랩트 조립 화학(Entrapped Assembly Chemicals)은 작은 비아 내 또는 한쪽 면에 위치한 비아 내에서 발생할 수 있는 문제이며, 솔더마스크 보이딩 및 잘못된 등록 때문에 조립 화학이 비아로 들어가 발생한다(그림 11).

▲ 그림 11. 비아 내 솔더마스크 보이드

또한 추가적인 리플로우 단계 시 개구 회로로 이어지는 구멍에서 화학물질이 구리를 용해시킬 수도 있다(그림 12). 하지만 이런 문제는 제조업체가 파악하고 있기 때문에 불과 몇 년 전 만큼 자주 발생하지 않는다.

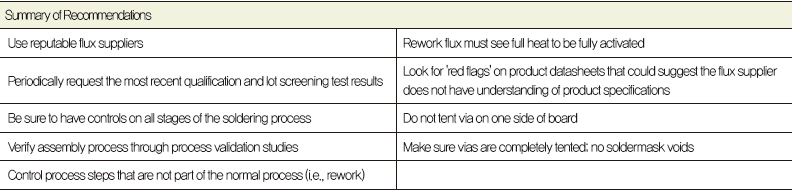

이에 대해 표 1에 플럭스 부식 통제와 관련해 조립 신뢰성을 높일 수 있는 방법을 요약했다.

▲ 그림 12. 블라인드 비아와 없어진 구리판

▲ 표 1. 조립 신뢰성을 높일 수 있는 방안

Renee Michalkiewicz Trace Laboratories

This article is republished with permission from I-Connect007/SMT.

게재월 | 2014 - 03  108133

108133  0

0