수년간 SMT 어셈블리를 연구해온 결과, 스텐실 합금 및 플럭스 확산 방지 코팅을 갖고 있다는 것을 알 수 있었다.

따라서 이를 시뮬레이션한 결과 작업 전체 공정 내 약 5%의 인쇄 수율 향상이 있다는 것을 알 수 있었다.

이 글에서는 전해주조 니켈 스텐실, 레이저 절단된 전해주조 니켈, 레이저 절단 응력이 완화된 스테인리스 스틸(SS)의 인쇄 수율, 전달 효율, 인쇄량 일관성 등의 요인으로 연구한 결과를 설명한다.

개요

최근 소형화 추세에 맞춰 장치가 조밀하게 장착된 SMT 어셈블리를 연구해온 결과, 이러한 어셈블리가 스텐실 합금 및 플럭스 확산 방지 코팅을 갖고 있다는 것을 알 수 있었다. 따라서 이를 시뮬레이션한 결과 작업 전체 공정 내 약 5%의 인쇄 수율 향상이 있다는 것을 알 수 있었다.

이후 다음 연구는 어셈블리 라인에서의 성능 최적화를 목표로 연구했다. 이전 실험에서와 유사한 테스트 도구를 사용했고, 실험계획(DOE)은 레이저 절단 매개변수 및 코팅 재료를 다르게 하면서 스텐실 제조 공정의 핵심 측면을 특성화했다.

실험 중 DOE의 범위가 증가함에 따라 새로운 재료에 대한 평가와 microBGA 애퍼처 설계 비교에 대한 부분도 포함시켰으며, 결국 상이한 두 개의 스텐실 절단 공정을 비교하고 나노코팅이 와이핑 빈도수에 미치는 영향을 살펴보기 위해 실행 작업을 추가하게 됐다.

또한 이전 테스트 결과를 검토하고 새로운 테스트 도구, 실험 설정 및 결과를 제시하는 논의를 진행했다.

서론

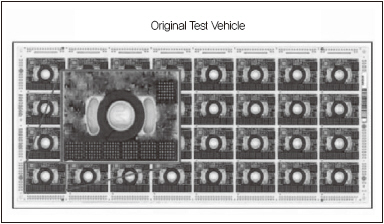

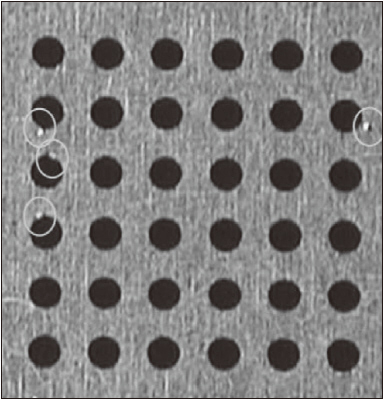

이번 연구는 고밀도·소형화된 PCB 어셈블리1) 생산을 위해 이전 연구 결과를 기반으로 진행했으며, 그림 1에 나타낸 테스트 도구를 사용했다.

▲ 그림 1. 연구에 사용한 테스트 도구

그림 1에 나와 있는 PCB의 설계는 3×7 면적에 약 15,000개의 페이스트 증착물을 포함하고 있으며, 이들 중 8,500개는 0.5㎜ microBGAs였다. 그리고 이번 연구에서는 전해주조 니켈 스텐실, 레이저 절단된 전해주조 니켈, 레이저 절단 응력이 완화된 스테인리스 스틸(SS)의 인쇄 수율, 전달 효율, 인쇄량 일관성 등의 요인을 사용해 평가했다.

연구 결과 two-part SAMP(Self-Assembling Monolayer Phosphonate) 나노코팅이 적용된 레이저 절단 미세입자(FG) SS 호일을 사용했을 때 최고의 인쇄 품질을 달성할 수 있다는 걸 알 수 있었다.

이러한 사실을 확인한 후 FG SS에서의 레이저 절단 매개변수를 최적화하기 위해 새로운 연구에 착수했다. 이번 연구에서는 기록 과정(POR)과 비교해 3개의 실험 매개변수 세트를 테스트했다.

테스트를 시작하기에 앞서 기존의 나노코팅과 비교하고 새로운 나노코팅을 벤치마킹하기 위해 새로운 two-part SAMP 나노코팅을 시장에 선보였다.

테스트 초기에 미세 피처2)에서 정사각형 애퍼처가 원형 애퍼처보다 낫다고 명시한 최근 보고서에 대한 대응으로 이 둘을 직접 비교했던 실험계획법에 레그(leg)를 추가했다.

그리고 새로운 전해주조 과정을 진행했기 때문에 이들의 성능을 분석하기 위해서 또 다른 레그를 추가했다. 테스트를 수행하는 동안 와이핑 빈도수 대비 나노코팅과 스텐실 간의 상관관계를 이해하기 위해 두 개의 실행을(runs) 추가했다. 그리고 결과 검토 시 상이한 레이저 스텐실 절단 과정을 벤치마킹하기 위해 최종 실행을 추가했다. 이후 분석을 위해 측정기준과 동일한 ten-print 테스트를 진행했다.

이번 연구에 사용된 변동계수, 전달 효율 및 면적비 도출에 대한 상세 정보는 문서1)에 제시되어 있다.

실험 설정

1. 테스트 도구

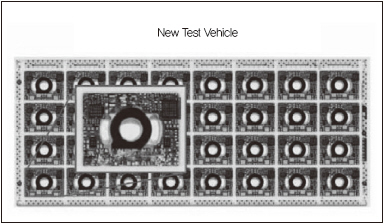

그림 1에 나와 있는 테스트 도구는 2년 동안 수많은 비교 테스트를 위해 사용되어 왔다. 여기서 광범위한 비교 데이터를 제공한 것은 생산 PCB인데, 이에 대한 설계가 최근에 수정되었으며 여기에 사용된 새로운 테스트 도구는 그림 2에 나타냈다.

이 새로운 설계에서 일부 microBGAs를 FET로 교체해 기판당 BGA I/O 수가 8500에서 2176개로 줄었으며, 0201s의 수는 프린트당 1900 증착물에서 3712 증착물로 증가했다.

또한 새로운 TV를 사용하는 10-print 테스트에서는 21,760 BGA 데이터 포인트와 37,120개의 0201 데이터 포인트를 생성한다.

▲ 그림 2. 새로운 테스트 도구

2. 테스트 방법

각 스텐실의 경우에 인쇄 이후 자동 건조 와이핑으로 front-to-back 및 back-to-front 스퀴지 스트로크를 이용해, 2009 DEK horizon stencil printer에서 10회 간 연속 인쇄했다. 이에 대한 인쇄 매개변수는 다음과 같다.

· 인쇄 속도 : 7㎜/sec

· 인쇄 압력 : 8kg (250㎜ blades)

· 분리 속도 : 20㎜/sec

· 세척 순서 : 진공→건조→진공

모든 테스트에 사용된 솔더 페이스트는 수용성·무연·할로겐 프리 인듐 3.2HF Type 3을 사용했고, 로트 번호는 PS52867 및 PS54561이었다. 그리고 각 스텐실에는 반죽하지 않은 페이스트를 사용했다. 측정하기에 앞서 두 개의 더미를 인쇄했다. 이후 9번의 인쇄 간 온도를 통제한 NPI 제조 영역에서 17개의 스텐실에 대해 인쇄 테스트를 실시했다. 테스트 간 실온 범위는 22∼25.3℃였으며, 상대 습도 범위는 36.3∼42.9%였다.

실험 간에 평평한 비진공 툴링 도금 및 에지 클램프를 사용해 PCB를 지탱하도록 했다. 그리고 기준면을 설정하기 위해 Bare Board Teach를 사용해 Koh Young 3020VAL로 증착물 수량을 측정했다.

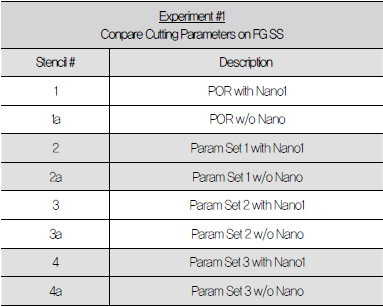

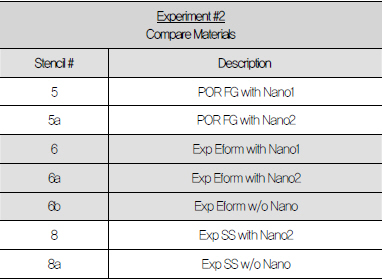

3. 테스트 측정기준

실험에 사용된 모든 스텐실은 동일 공급업체에서 제작한 것이다. 이 스텐실의 두께는 4mil로 규정됐다. 레이저 절단 스텐실은 모두 2주 내에 생산되고 동일한 절단기에서 만들어졌으며 1세대 나노 코팅, Nano1, (DEK NanoProTek)을 공급자 사이트에 규정된 스텐실에 적용한 것이다. 또한 2세대 Nano2, (Aculon NanoClear)는 테스트 사이트에 적용했다. 개별 실험에 대한 설계 자료는 표 1∼4에 나타냈다.

▲ 표 1. 레이저 절단 파라미터 실험

▲ 표 2. 새로운 스텐실 재료 실험

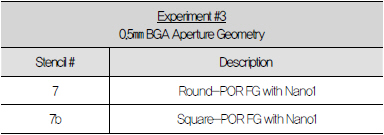

▲ 표 3. MicroBGA 애퍼처 형태 실험

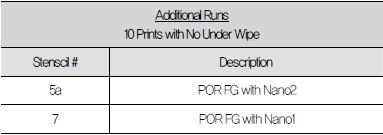

▲ 표 4. 와이퍼 아래 실험

결과

1. 애퍼처 측정

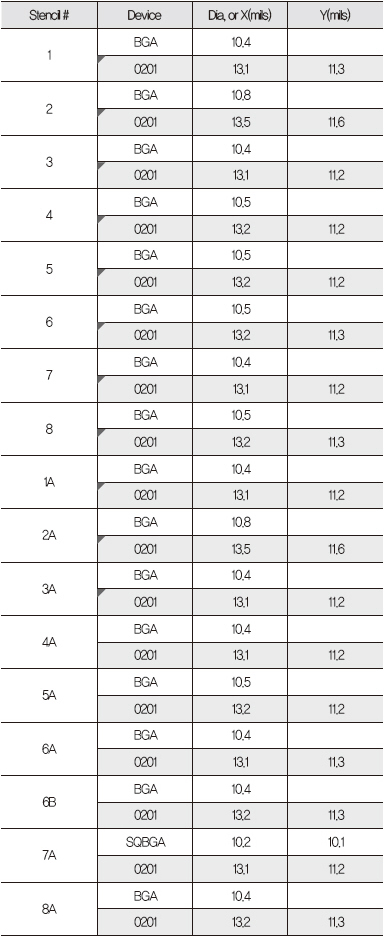

실제 전달 효율 및 면적비를 계산하기 위해 스텐실의 애퍼처 및 두께를 측정했다. 이들의 규격은 다음과 같다.

· 원형 microBGA 애퍼처 : 10.8mil

· 정사각형 microBGA 애퍼처 : 10.8mil

· 사각형 0201 두께: 11.8 × 13.8mil

· 호일 두께 : 4mil

Microvue 자동화된 비전 시스템을 사용해, PCB 측에서 애퍼처를 측정했고 스텐실마다 32개의 애퍼처 크기를 측정했다.

원형 애퍼처는 모두 0.5mil 규격까지 측정했고, 정사각형이나 사각형 애퍼처는 0.7mil 규격 내에서 측정했다. 전해주조 스텐실에서의 평균 애퍼처 크기가 3.9∼4.0mil이고 이에 정밀한 제조 공정이 덧붙여져 SS 상의 4.0mil에서 호일 두께는 일관적으로 나왔다.

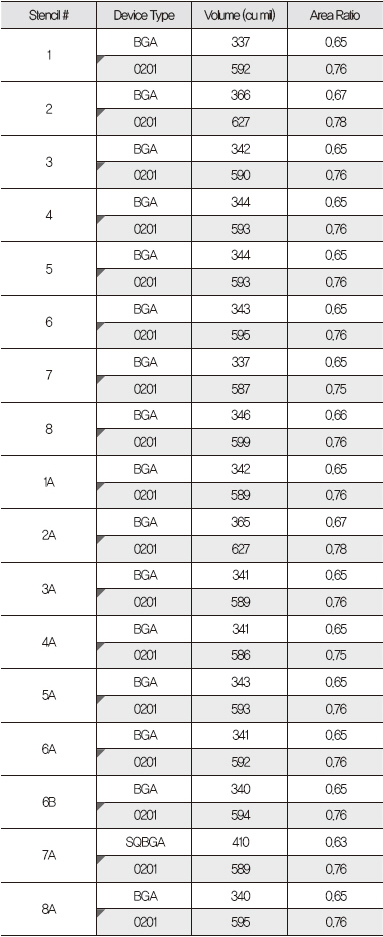

이에 대해 평균 측정에 대한 내용을 표 5에 나타냈다. 이 측정 기준을 사용해 표 6에 나와 있는 실제 애퍼처 양과 면적비를 계산했다.

▲ 표 5. 애퍼처 평균 측정

▲ 표 6. 테스트 스텐실에서 애퍼처 양과 면적비

2. 페이스트 양 측정 및 인쇄 수율

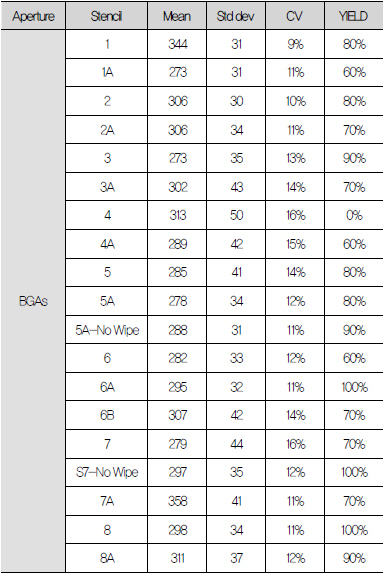

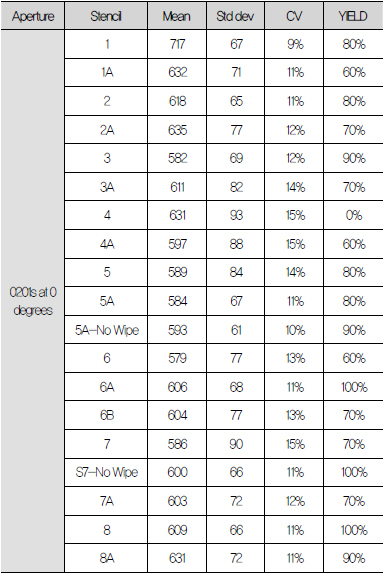

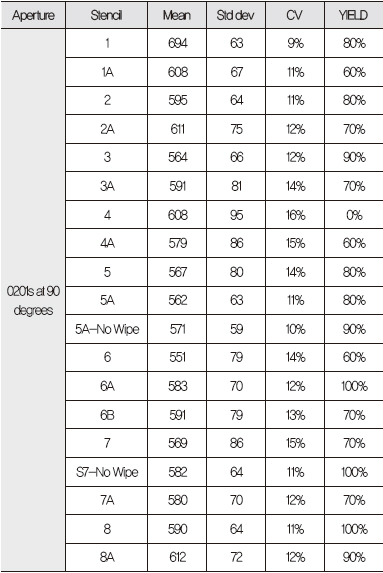

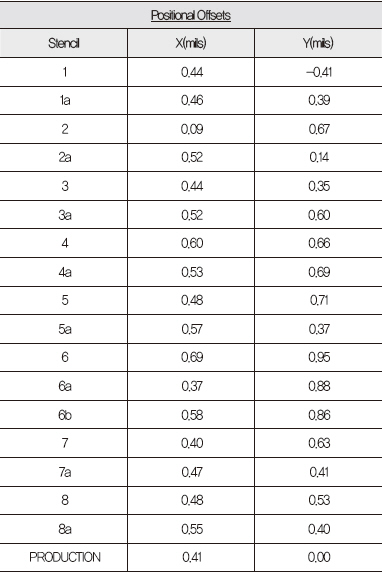

표 7∼9는 10번의 인쇄 테스트를 통해 얻은 페이스트 양과 인쇄 수율을 보여주고 있다. X 및 Y의 microBGAs 평균 위치 오프셋을 위해 SPI 데이터베이스를 조회했다. 그 결과를 표 10에 나타냈다.

▲ 표 7. 10번의 인쇄 테스트를 통해 얻은 페이스트 양과 인쇄 수율

▲ 표 8. 10번의 인쇄 테스트를 통해 얻은 페이스트 양과 인쇄 수율

▲ 표 9. 10번의 인쇄 테스트를 통해 얻은 페이스트 양과 인쇄 수율

▲ 표 10. microBGA 인쇄의 평균 오프셋 위치

분석

1. 실험 1 : 절단 매개변수 및 나노코팅의 효과

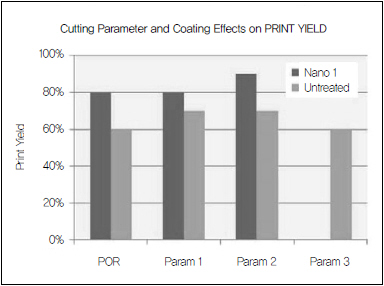

1.1 인쇄 수율

인쇄 수율은 보통 자동 솔더 페이스트 검사 시스템으로 결정된다. 인쇄 통과 기준을 충족하기 위해서는 모든 9472 증착물이 규정된 범위 내에 있어야 한다. 하나의 증착물이라도 규정에 벗어나면 실패한 인쇄가 되는 것이다.

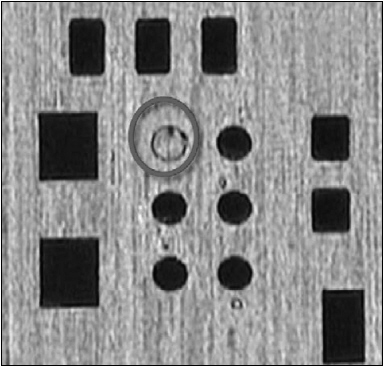

이번 실험에 대한 인쇄 수율은 그림 3에 나타냈다. 코팅 처리된 스텐실은 처리되지 않은 스텐실보다 수율이 10∼20% 높았는데, 잘못 절단된 애퍼처로 인해 매개변수 세트 3은 예외로 수율이 0%를 나타냈다(그림 4). 한편 매개변수 세트 2가 가장 높은 수율을 나타냈다.

▲ 그림 3. 커팅 파라미터의 영향과 나노 코팅 처리된 스텐실 인쇄 수율

▲ 그림 4. 스텐실 4의 Miscut 스텐실 애퍼처

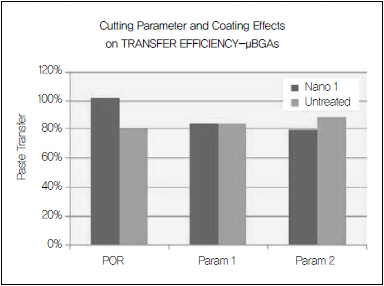

1.2 전달 효율

전달 효율(TE)은 스텐실 애퍼처 양과 대비되는 증착물 양의 비율로써, 퍼센트 단위로 표현된다. 보다 간단히 설명하자면, 애퍼처에서 릴리즈된 솔더 페이스트 퍼센트를 의미하는 것이다.

이번 실험의 계산에 사용된 애퍼처 양은 규격대로 사용하지 않고, 평균 측정된 애퍼처 크기 및 스텐실 두께에 기반해 산정한 값을 사용했다.

매개변수 세트 3의 데이터는 잘못 절단된 애퍼처로 인해 전달 효율이나 반복성 비교에 포함하지 않았다.

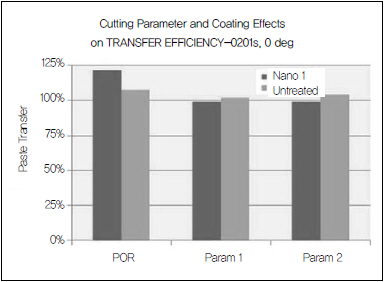

수치를 보면 대부분의 스텐실에서 BGAs(그림 5)와 0201s의 경우 약 80%, 100%가 전달됐다. 그림 6은 0°를 기준으로 0201s 관련 전달 효율 결과를 나타내고 있다.

▲ 그림 5. 커팅 파라미터의 영향과 나노 코팅 처리된 스텐실 전달 효율

▲ 그림 6. 0°를 기준으로 0201s 관련 전달 효율 결과

이와 유사한 결과가 90° 방향에서 나타났으며, 절단 매개변수가 다른 경우에 전달 효율에서 눈에 띄는 차이는 발견되지 않았다. 그러나 POR 샘플은 예외였다. POR 매개변수에서 절단됐던 코팅 처리된 스텐실은 BGAs와 0201s의 경우 100%와 120%의 전달 효율을 나타냈다.

또한 베이스라인 데이터의 연도는 두 장치 유형의 경우, 약 80%, 100%의 평균 전달 효율을 나타냈다.

하지만 BGA의 0.65 면적비에서 이러한 전달효율은 현실적이지 않기 때문에 변칙 사례의 특별한 원인을 조사했다. 조사는 과도한 솔더의 양을 유발할 가능성이 가장 높은 원인인 포지션 불확실성을 우선적으로 살펴봤다. X 및 Y 방향 모두에서 위치 불확실성은 0.5mil 내에서 나타났으므로, 이는 근본 원인에서 제외됐다. 이후 수많은 지형적 피처가 관찰됐던 스텐실의 하단에 대해 살펴봤다(그림 7).

▲ 그림 7. 스텐실 1의 하단

스텐실 하단에 융합되어 있는 소량의 금속은 PCB에서 스텐실을 분리하려는 것처럼 보일 수 있으며, 좋은 가스켓팅을 방해한다. 이에 대해 스텐실 4를 자세히 관찰해본 결과 유사한 피처가 애퍼처 절단 오류의 원인이 되는 것으로 나타났다(그림 4).

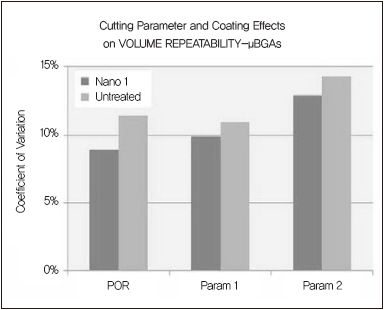

1.3 수량 반복성

인쇄량 판독의 표준편차를 판독 평균값으로 나눠 인쇄량 반복성을 측정했다. 이는 변동계수로 알려져 있으며 퍼센트 단위로 표현된다. 이에 대해 절단 매개변수와 코팅이 수량 반복성에 미치는 영향을 그림 8에 나타냈다.

▲ 그림 8. 절단 매개변수와 코팅이 수량 반복성에 미치는 영향

이 테스트에서 가장 수율이 높았던 파라미터 세트 2는 변동 역시 가장 높아 바람직하지 못하다. 이력 데이터에 따르면, 약 10%의 변동계수는 BGA 장치에 대한 측정기준이다. 흥미롭게도 하단에 금속 프로젝션을 가지고 있는 스텐실 1의 변동계수가 가장 낮았고 측정 기준보다 약간 더 낮은 수치를 나타냈다.

그리고 0201의 변동계수는 BGA의 변동계수와 거의 동일했는데, 이에 대해서는 이 문서에 나와 있지 않다. 절단 매개변수가 좋지 않음에도 불구하고 나노코팅 처리된 스텐실은 처리되지 않은 스텐실보다 우수한 수량 반복성을 제공하는 것으로 나타났다.

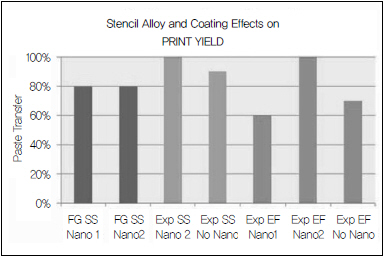

2. 실험 2 : 새로운 스텐실 재료

2.1 인쇄 수율

1세대 및 2세대 나노코팅 처리된 FG SS의 인쇄 수율은 80%였다. 그리고 나노코팅 처리되지 않은 실험 SS는 90%의 인쇄 수율을 보였고, 첨단 나노코팅이 처리된 경우에는 100%의 인쇄 수율을 보였다.

새로운 나노코팅 처리된 실험 전해주조(EF) 스텐실 또한 100%의 인쇄 수율을 보였지만, 1세대 또는 나노코팅이 처리되지 않은 경우에 실험 전해주조 스텐실의 인쇄 수율은 각각 60%, 70%를 나타냈다. 이에 대해 재료와 코팅 별 인쇄 수율을 그림 9에 나타냈다.

▲ 그림 9. 재료와 코팅별 인쇄 수율

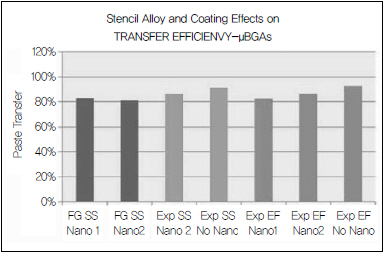

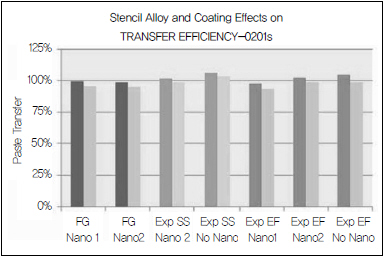

2.2 전달 효율

테스트에 사용된 모든 스텐실은 microBGA에서 최소 80%가 전달됐고, 0201s에서는 100% 가까이 전달되는 결과를 나타냈다.

그림 10은 microBGA 결과를 보여준다. 나노코팅이 되지 않은 실험 SS 및 EF 스텐실은 각각 91%, 92% 전달됐는데, 이 수치는 생산 공정보다 약 10% 높은 것이다. 2세대 나노코팅 처리된 동일한 재료는 86%의 전달율을 보였는데, 이 수치는 기준 수치보다 5% 증가한 수치로, 크게 증가한 것은 아니지만 주목할 만하다. 이외의 스텐실들은 예상되던 81∼83% 범위에서 구현됐다.

▲ 그림 10. microBGA의 전달 효율

0102s의 전달 효율은 약 100%였으며 코팅되지 않은 재료는 가장 높은 릴리즈를 보였고, 처리된 재료는 두 번째로 높은 릴리즈를 보였다. 그림 11에 나와 있는 결과는 micro-BGAs의 결과와 동일하다.

▲ 그림 11. 0102s의 전달 효율

모든 인쇄 테스트에서 관찰된 반복적인 트렌드는 90° 방향의 컴포넌트보다 0° 방향의 컴포넌트에서 전달 효율이 3∼6% 정도 높은 것으로 드러났다.

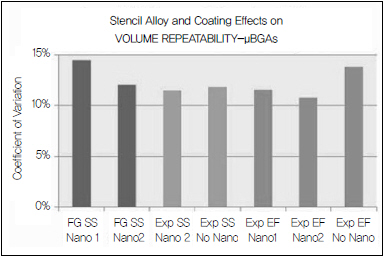

2.3 변동

microBGAs의 변동 계수(CV)는 10.8%로 2세대 나노 코팅된 실험 EF 스텐실에서 최저치를 기록했다. 그 다음 최저값은 11.4%로 2세대 나노 코팅된(그림 12) 실험 SS에서 기록됐다.

▲ 그림 12. microBGAs의 변동 계수

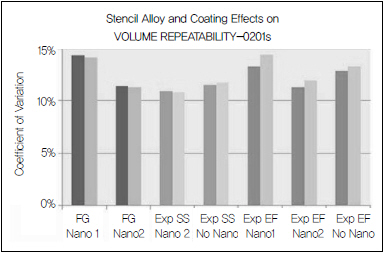

이러한 트렌드는 0201 변동 계수에서 다시 관찰되지만 10.9%에서 Nano2 실험 SS, 11.3% Nano2에서 실험 EF로 변경된다(그림 13).

▲ 그림 13. 0201의 변동 계수

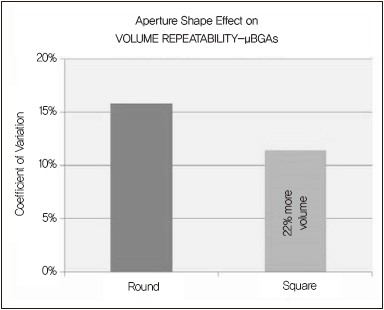

3. 실험 3 : microBGA 애퍼처 형태

microBGA 애퍼처 형태가 인쇄 품질에 미치는 영향을 파악하기 위해 BGA를 제외한 모든 장치에서 동일한 애퍼처 형상을 가진 두 개의 스텐실을 만들었다.

이 중 하나는 10.8mil 원형 애퍼처였고, 나머지 하나는 radiused 코너를 갖고 있는 10.8mil 정사각형 애퍼처였다.

3.1 인쇄 수율

이 두 스텐실 모두 인쇄 수율이 70%였는데, 이에 대해 그래프로 나타내지는 않았다.

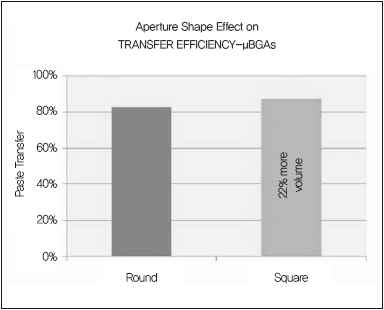

3.2 전달 효율

그림 14에 이 두 애퍼처의 전달 효율에 대해 나타냈다.

▲그림 14. 원형, 사각형 형태 애퍼처의 전달 효율

정사각형 애퍼처는 페이스트 전달율이 더 높을 뿐만 아니라 형상 특성상 페이스트 양이 더 많다. 그리고 애퍼처로부터 증착된 평균 페이스트 양은 약 358mil3)인 반면, 원형 애퍼처에서 증착된 평균 페이스트 양은 298mil3)이었다. 이를 통해볼 때 정사각형 애퍼처는 원형 애퍼처보다 평균 22% 더 많은 솔더 페이스트를 증착한다는 것을 알 수 있었다.

3.3 변동

정사각형 애퍼처 디자인은 원형 디자인보다 인쇄량 일관성이 더 뛰어났다(그림 15).

▲그림 15. 원형, 사각형 형태 애퍼처의 변동 계수

원형 vs 정사각형 애퍼처 설계 요약

원형 애퍼처는 0.5㎜ microBGA 장치에 대한 기록 과정(POR)이다. 이 실험의 결과 정사각형 애퍼처는 다음과 같은 특성을 갖고 있다는 것을 알 수 있었다.

· 20% 더 증가한 솔더 페이스트 양 제공

· 전달 효율이 83%에서 87%로 증가함

· 변경율이 16%에서 11%로 줄어듦

아직 페이스트 양 증가가 리플로우 수율에 미치는 영향에 대해서는 알려진 바 없다. 정사각형 애퍼처 설계는 단일 제품에서 구현될 것이고, 전반적으로 애퍼처가 SMT 프로세스에 미치는 영향을 정량화하기 위해 리플로우 수율을 상세히 모니터링해야 한다.

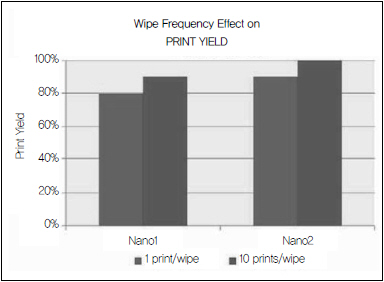

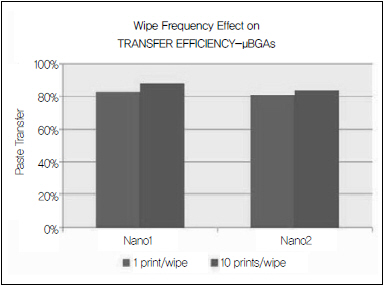

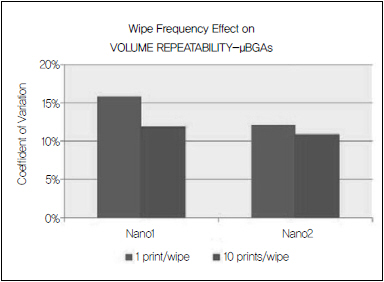

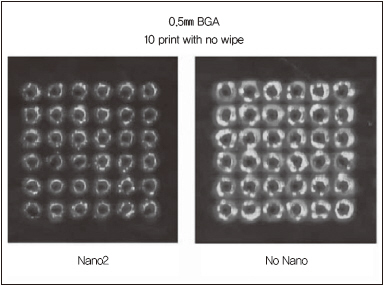

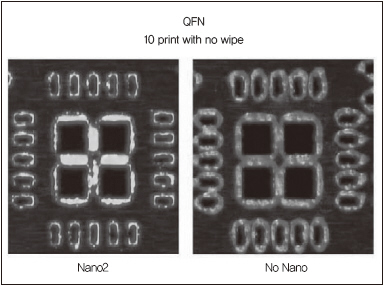

1. 실험 4 와이핑 빈도

이 제품에서 인쇄 프로세스는 매 인쇄 이후 건조→진공→건조 와이핑 방법을 사용한다. 와이핑 간격마다 이전 실험을 통해 1개의 인쇄를 설정했다.

와이핑 빈도를 늘리기 위한 나노코팅의 요구 사항을 테스트하기 위해 스텐실 5 및 7에 대해 추가적으로 10번의 인쇄 테스트를 와이핑 없이 수행했다. 여기서 두 스텐실 모두 POR로 FG SS 절단했으며, 스텐실 5는 1세대 나노코팅을 사용했고 스텐실 7은 2세대 나노코팅을 사용했다.

1.1 인쇄 수율

각 인쇄에서 와이핑 단계를 제거했을 때 인쇄 수율이 향상됐다.

와이핑 없이 10번의 인쇄를 수행한 결과, 그림 16에서 보는 것처럼 스텐실 5와 7에서 각각 인쇄 수율이 80~90%, 90~100% 높아졌다.

▲ 그림 16. 와이핑 없이 10번의 인쇄를 수행한 결과

1.2 전달 효율

그림 17에 나와 있는 것처럼 연장된 와이핑 간격에서 스텐실 인쇄의 전달 효율이 약간 더 높았다.

▲ 그림 17. 연장된 와이핑 간격에서 스텐실 인쇄의 전달 효율

1.3 변경

두 가지 경우 모두 와이핑 간격이 연장된 프로세스에서 변경이 가장 적었다. 첫 번째보다 변경을 줄이기 위해 2세대 나노코팅 트렌드가 지속됐다는 것이 관찰됐으며, 이에 대한 내용은 그림 18에서 확인할 수 있다.

▲ 그림 18. 와이핑 간격이 연장된 프로세스에서의 변경

후속 테스트

이러한 테스트와 비교 결과를 보면 출력 시 일관된 트렌드가 있다는 것을 알 수 있다. 따라서 이 자료를 상대 지표로 사용할 수 있다.

그러나 이전에 수행했던 테스트와 전형적인 생산 결과를 비교한 결과 상당한 차이가 있는 것으로 밝혀졌다.

테스트에 사용된 도구는 98.2%의 인쇄 수율, 10%의 변동 계수보다 적으며 약 82%의 전달 효율을 보인다. 여기서 상대적으로 낮은 수율은 이 테스트 세트에서 발생한 높은 변경율과 결합해 실험 과정에서 상당한 프로세스 차이가 있다는 것을 시사한다.

따라서 변경 원인에 대해 다음과 같이 알아봤다.

우선 데이터베이스 조사를 통해 테스트 셋업과 장비에 대해 검토했다. 2주에 걸쳐 프린터를 사용해 첫 번째 변경(shift)이 마무리된 이후에 테스트 했다.

생산 인쇄 수율을 검토한 결과 이 기간 동안 어셈블리 라인에서 통제 영역을 벗어난 경우는 없었으며, 해당 어셈블리 라인에서 모든 생산 인쇄 수율은 일반적으로 98% 범위 내에 있었다.

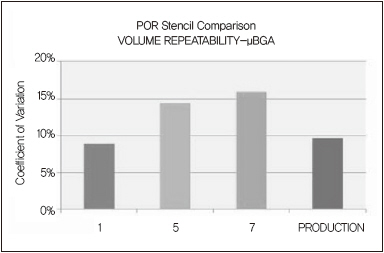

그 다음으로 POR-1, 5 및 7에 따라 절단된 스텐실 성능을 비교했다. 스텐실 1은 비전형적인 결과를 유발하며 문제를 발생시켰지만, 스텐실 5와 7은 서로 비교할만한 결과치가 나오지 않았다(스텐실 7이 테스트에서 CV가 가장 높았음).

이러한 생산 스텐실은 보통 로컬 시설에서 제조되지만, 테스트 스텐실은 공급업체 사이트 중의 한 곳에서 제조된다는 한 가지 예외를 제외하고는 모두 POR을 사용해 제조된다.

이 같은 두 사이트의 제조 공정에서 차이가 발생할 가능성에 대해 알아보기 위해 PCB에 대한 생산 스텐실을 다른 실행과 동일한 10-print 테스트로 시험했다.

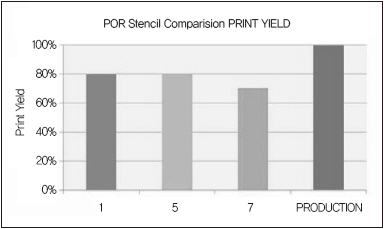

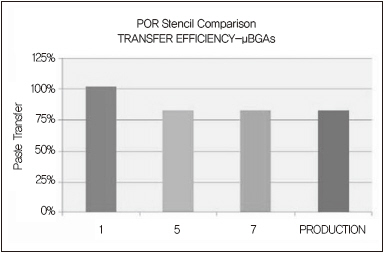

테스트 결과 이력 데이터와 상관관계에 있었으며, 수율 100%(그림 19), 전달율 83%(그림 20), 변경율 9.6%를 나타냈다(그림 21).

▲ 그림 19. 생산 스텐실을 다른 실행과 동일한 10-print 테스트로 시험(수율)

▲ 그림 20. 생산 스텐실을 다른 실행과 동일한 10-print 테스트로 시험(전달율)

▲ 그림 21. 생산 스텐실을 다른 실행과 동일한 10-print 테스트로 시험(변경율)

또한 테스트 스텐실에서의 변경 원인과 성능 차이를 살펴본 결과, 테스트 스텐실 제조 사이트와 생산 스텐실 제조 사이트의 스텐실 제조 공정에 상당한 차이가 있는 것이 밝혀졌다. 테스트 스텐실을 제공하는 사이트에서는 최근에 장비 업그레이드가 이루어져서 전반적인 수율 감소, 변경율 증가 등 성능 차이가 발생하게 됐다.

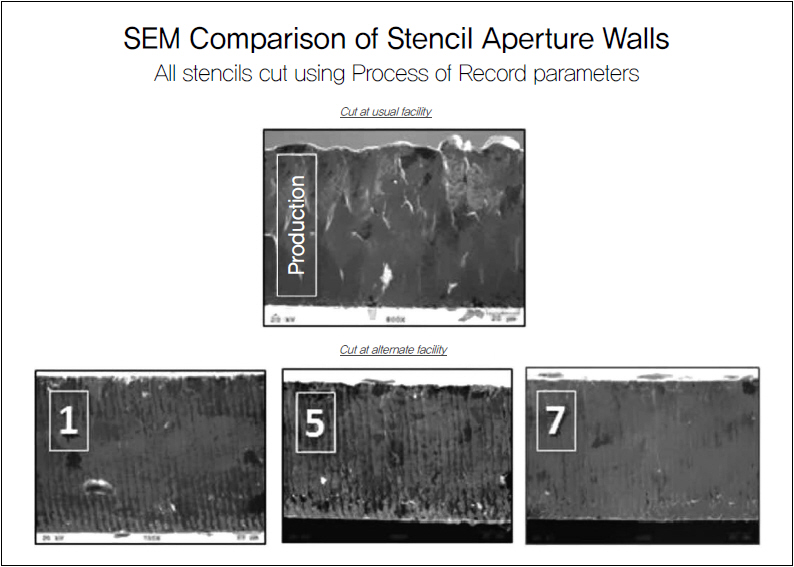

SEM 분석

표면 거칠기 분석을 하는 정규 제조 공정 동안에 테스트 쿠폰을 각 스텐실(실험 SS 제외)로 절단했다. 이를 통해 레이저 절단된 모든 SS 스텐실 벽은 줄자국이 많다는 것을 알 수 있었다.

특히 흥미로운 점은 POR 스텐실의 벽 형상을 비교한 부분이었는데, 이는 서로 다른 시설에서 동일한 매개 변수를 사용해 절단한 애퍼처가 그림 22에 나온 것처럼 800배 확대해서 살펴봤을 때 벽면 마감이 훨씬 더 부드러웠다는 점이다.

이를 통해 수율이 감소하고 변경율이 증가한 원인을 파악할 수 있었는데, 이는 줄자국이 많고 벽면이 거칠기 때문으로 보인다.

▲ 그림 22. 서로 다른 시설에서 동일한 매개 변수를 사용해 절단한 애퍼처-800배 확대

논의 및 결론

상이한 스텐실 제조 사이트에서 제조됨에도 불구하고 일련의 테스트 동안에 데이터의 트렌드는 일관되게 나타났다.

1. 실험 1 : 매개변수 절단 및 나노코팅의 영향

인쇄 테스트 결과를 계산하고 고배율로 살펴보기 전까지 일반적으로 두 곳의 제조 사이트에서 레이저 절단기는 동일한 결과를 내는 것으로 추정되어 왔다.

이번 실험의 목표는 어셈블리 라인 상에서 스텐실 인쇄 성능을 최적화하기 위해 절단 매개 변수를 정비하는 것이다. 최초에 제조 시설의 데이터세트 내에서 비교하는 것조차 4개의 테스트 세트 중 두 개에서 스텐실 제조 문제로 어려움을 겪었었다. 그러나 한 가지 트렌드는 확실하다는 것을 알 수 있었다. 이는 1세대 나노코팅 처리된 스텐실이 수율이 더 우수하고 인쇄량 변경도 더 나았으며 전달 효율이 약간 더 낮다는 점이다.

2. 실험 2 : 새로운 스텐실 재료

2세대 나노코팅 처리된 실험 재료가 수율이 가장 높았고 인쇄량 반복성도 최고값을 기록했다.

FG 및 EF 스텐실 호일은 1세대 및 2세대 나노코팅으로 테스트했으며, 두 경우 모두 2세대 제품이 수량 반복성이 우수하다는 결과가 나왔다.

3. 실험 3 : MicroBGA 애퍼처 형태

정사각형 애퍼처는 동일한 주요 치수(지름 : 정사각형 측면)를 갖고 있는 원형 애퍼처보다 릴리즈와 반복성이 우수하고 인쇄량이 더 높았다.

4. 실험 4 : 와이핑 빈도

와이핑 당 10번의 프린트를 하는 프로세스에서 100% 수율을 달성하는 것은 큰 성과이다.

이 테스트에 앞서 와이핑 없이 10 프린트까지 실행한다는 것은 비현실적이라고 인지됐었다. 생산 프로세스에서 인쇄 이후에 와이핑이 이루어지는데, 초기에 솔더 페이스트3)와 화학적으로 잘 맞는 솔벤트를 사용해 와이핑마다 3 프린트를 달성할 수 있었다.

이후 와이핑 간격이 늘어나면서 수량 반복성 또한 향상되게 됐다. 최근에는 와이핑이 Nano2로 처리된 스텐실에 미치는 영향에 대한 연구를 진행하고 있다.

일반사항

스텐실 재료 테스트 시 현재 나와 있는 재료와 개발 단계에 있는 재료를 비교해본 후 상당히 고무적이라는 것을 느낄 수 있었다. 이 같은 발전이 계속된다면 스텐실 인쇄 기술에서 지속적인 성과를 달성하고 소형화를 통해 더욱 경제성이 좋은 재료를 만들어 낼 수 있을 것이다.

앞서 진행한 나노코팅 테스트의 결과는 예상과 같았다. 지난 2년간 나온 많은 자료에 의하면 나노코팅은 인쇄 수율과 반복성을 높여준다. 이러한 나노코팅 형성이 반복적으로 뛰어난 성과를 달성한다는 점만 보더라도 재료 기술에서 엄청난 발전이 이루어지고 있다는 것을 알 수 있으며 이러한 성과를 통해 스텐실 인쇄 기술 향상에 기여하는 재료 발전의 또 다른 예로 볼 수 있다.

이번 테스트에서 다시 한 번 나노 코팅된 스텐실이 코팅 처리되지 않은 스텐실보다 전달 효율이 더 낮은 것으로 밝혀졌다. 이 같은 트렌드는 2011년 초기 테스트에서도 관찰된 바 있다.

이처럼 코팅된 스텐실의 전달 효율이 더 낮은 이유는 crisper 인쇄 정의 때문이라고 가정해 볼 수 있는데, 이 가정은 향후 조사를 통해 더 알아볼 예정이다.

현재까지 나온 자료를 고려할 때 microBGAs에서 정사각형 애퍼처와 원형 애퍼처의 인쇄 성과가 뛰어난 점은 전혀 놀라운 일이 아니었다.

놀랄만한 점이라면 정사각형 애퍼처의 향상 수준이었다. 정사각형 애퍼처를 구현할 때 비솔더 마스크 정의된 패드에 가스켓팅 문제를 초래할 수 있다는 점을 주의해야 하는데, 이번 연구에 사용된 PCB는 이 같은 패드를 사용한 것이었음에도 좋은 결과를 냈다는 것이다.

이처럼 비솔더 마스크로 정의된 패드로 PCB를 설계한다면 리스크를 줄일 수 있고 새로운 애퍼처 형상이 구현될 수 있을 것이다.

현재 전체 연구에서 가장 눈에 띄는 결과는 나노 코팅된 스텐실을 대상으로 수행된 와이핑 빈도수 부분이었다. 인쇄 수율이 높아졌을 뿐만 아니라 수량 반복성도 상승했다. 이는 완전히 예상 밖의 결과로써 현재 이에 대해 지속적으로 조사 중이다.

현재 진행 중이거나 진행 예정인 작업

본 문서를 작성할 당시, 와이핑 여부에 따라 코팅·비코팅 스텐실에서 플럭스 동작을 시각화하기 위해 새로운 테스트를 진행했다.

이 테스트는 초기 테스트 도구를 사용해서 인쇄 영역의 절반에 Nano2로 비코팅 스텐실(일반적인 제조 사이트로부터 가져옴)을 처리하고 마스크해 상호 비교와 분석을 수행했다.

솔더 페이스트에는 UV 트레이서를 추가했고, 스텐실의 PCB 측은 인쇄를 몇 차례 진행하고 와이핑 시나리오 후에 흑광 아래에서 사진을 찍었다. 이에 대해 그림 23, 그림 24에 나타냈다.

▲ 그림 23. 나노코팅 처리된 스텐실의 하단부에 플럭스 퍼짐 현상-µBGA

▲ 그림 24. 나노코팅 처리된 스텐실의 하단부에 플럭스 퍼짐 현상-QFN

이와 관련한 연구 결과는 차후에 발표할 예정이다.

Chrys Shea Shea Engineering Services

Ray Whittier Vicor Corp.

This article is republished with permission from I-Connect007/SMT.

게재월 | 2014 - 04  110549

110549  0

0